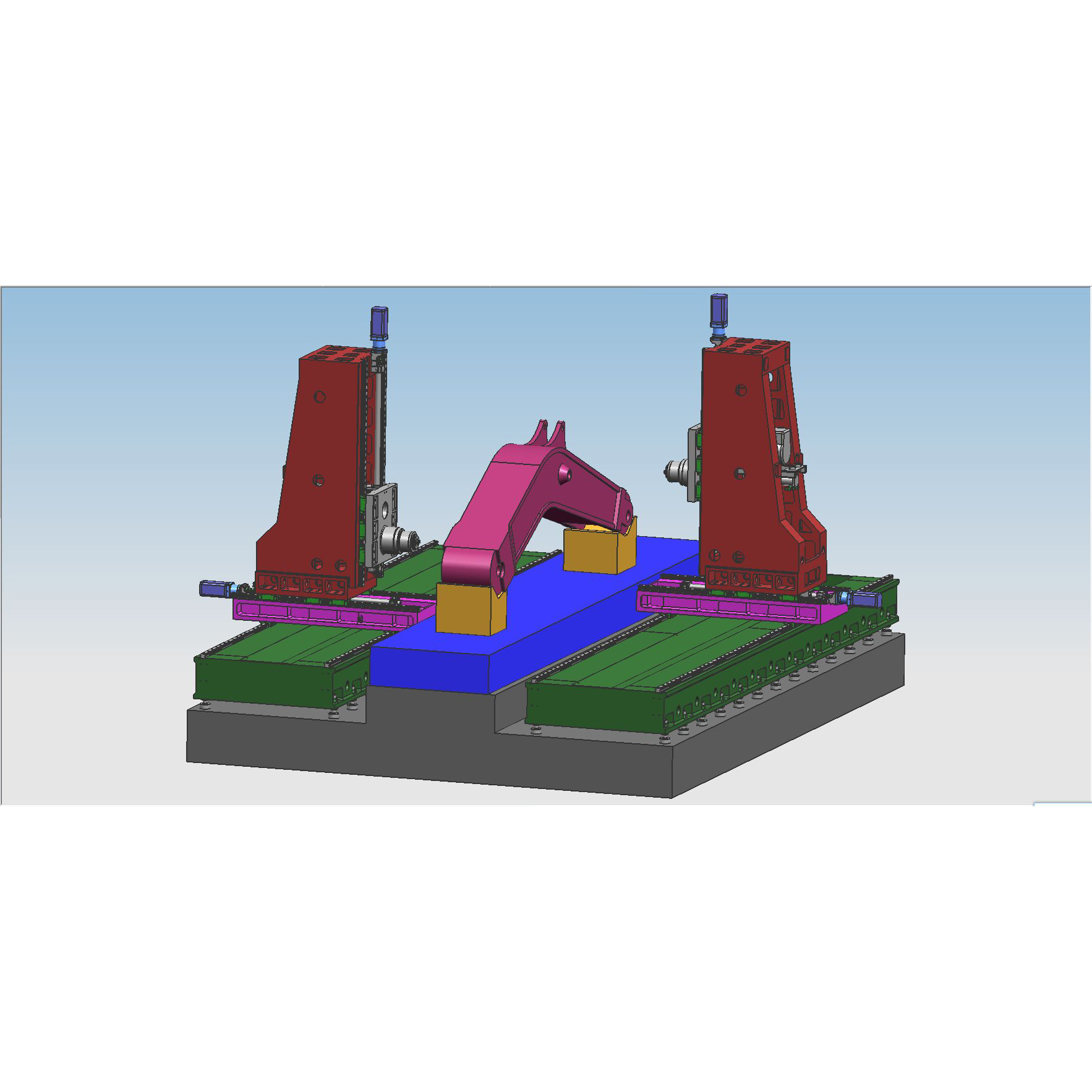

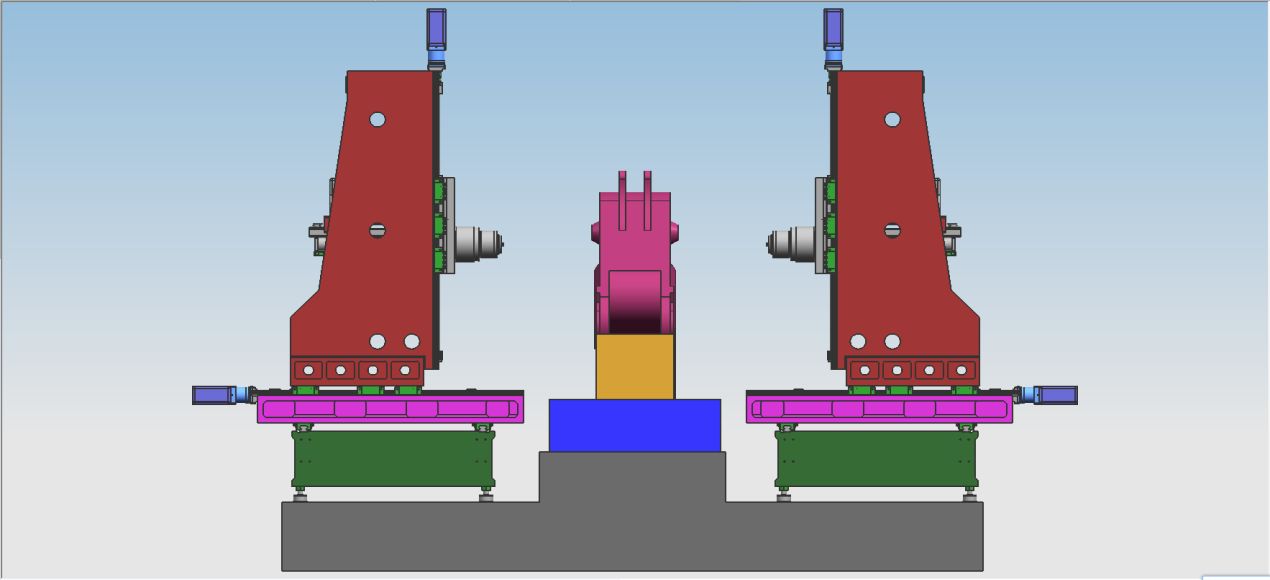

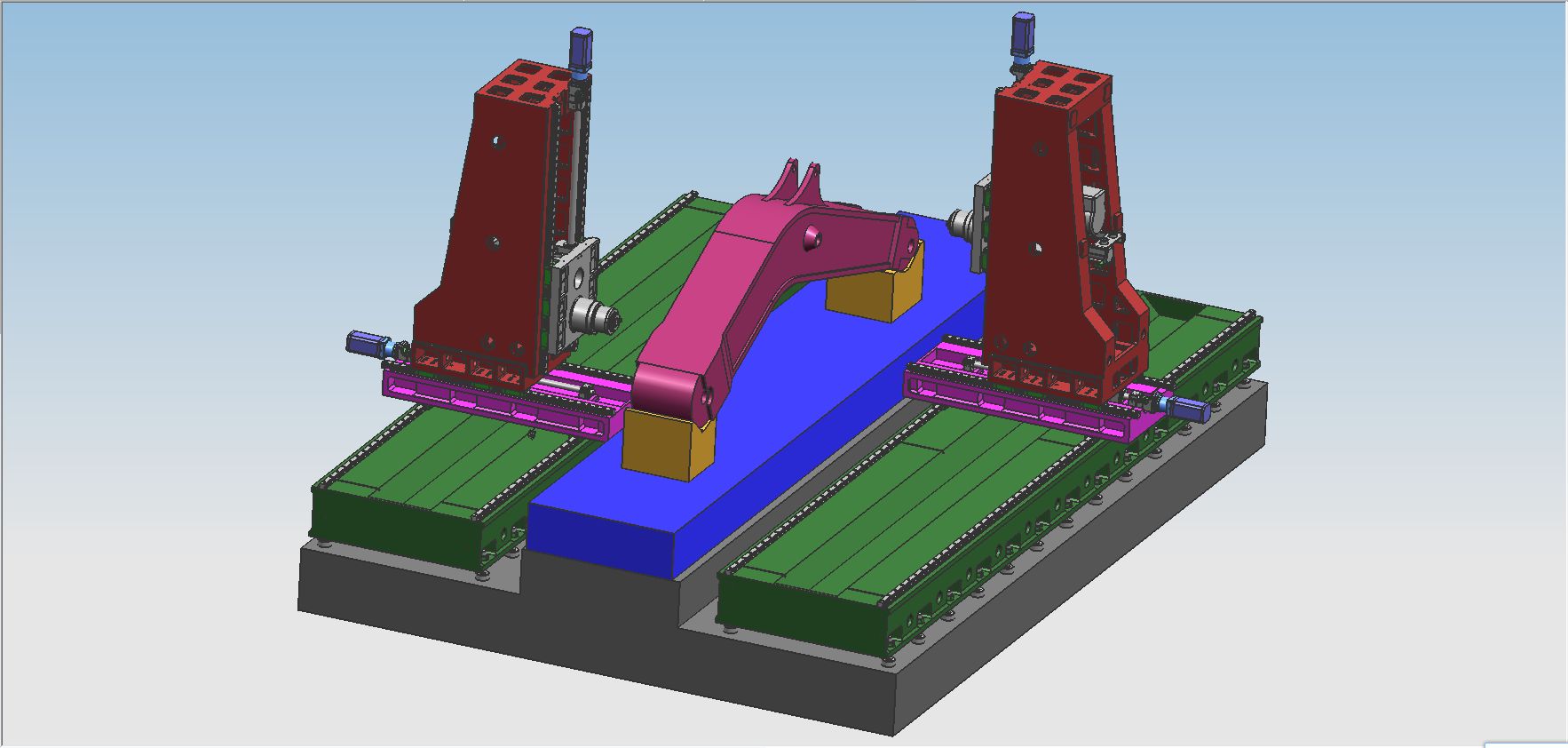

BOSM-1601 Розточувальний верстат із протилежною головкою

1. Використання обладнання

BOSM-1601 двостанційна колонка з числовим керуванням пересувна двоколонна свердлильна та фрезерна машина є спеціальним верстатом для симетричних заготовок будівельних машин. Машина оснащена спеціальними рухомими колонами та двома наборами горизонтальних циліндрів, які можуть виконувати свердління, фрезерування, розточування та іншу обробку заготовки в межах ефективного діапазону ходу, заготовку можна обробляти на місці за один раз (не потребує вторинної обробки). затискання), швидка швидкість завантаження та розвантаження, швидка швидкість позиціонування, висока точність обробки та висока ефективність обробки.

2. Основні вузли машини

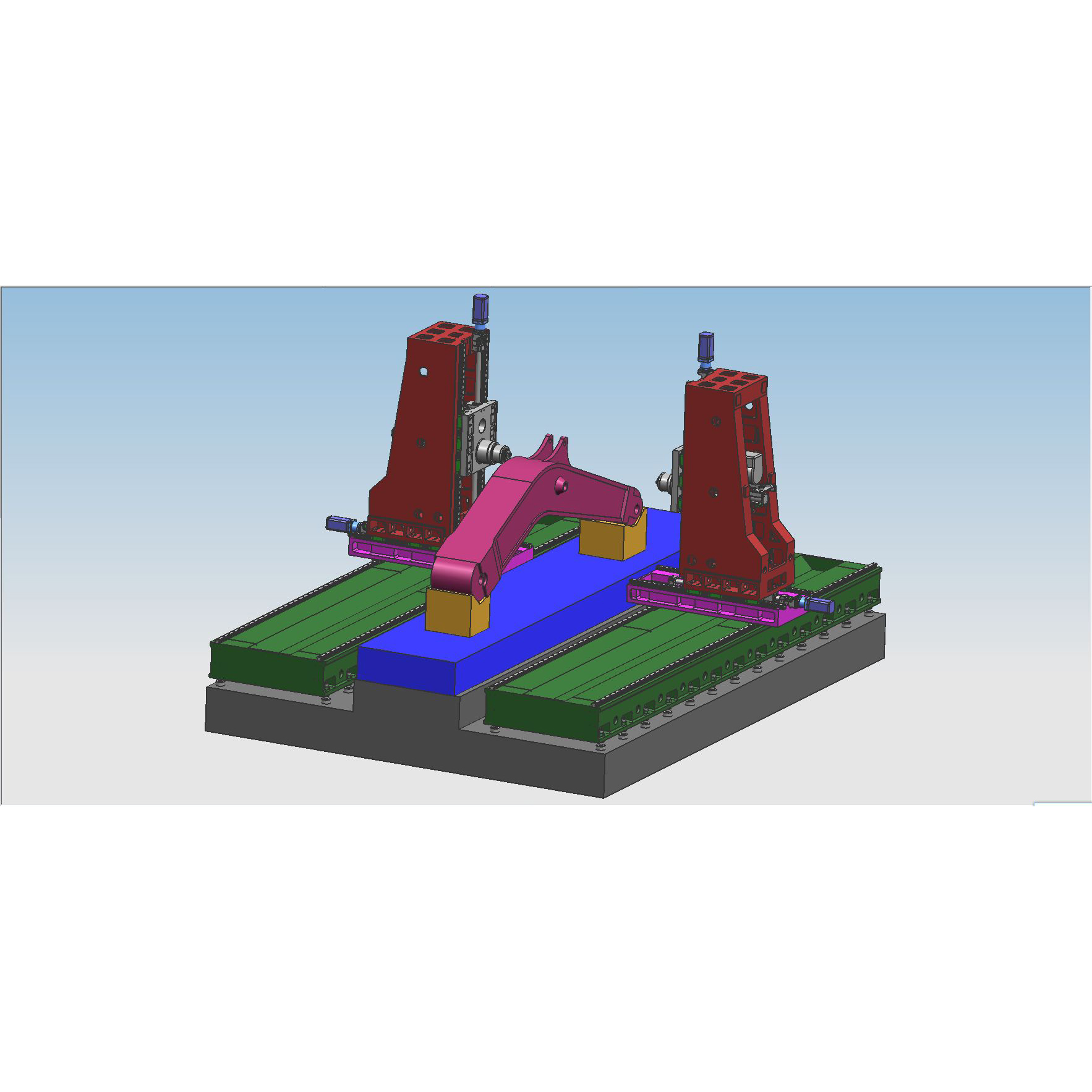

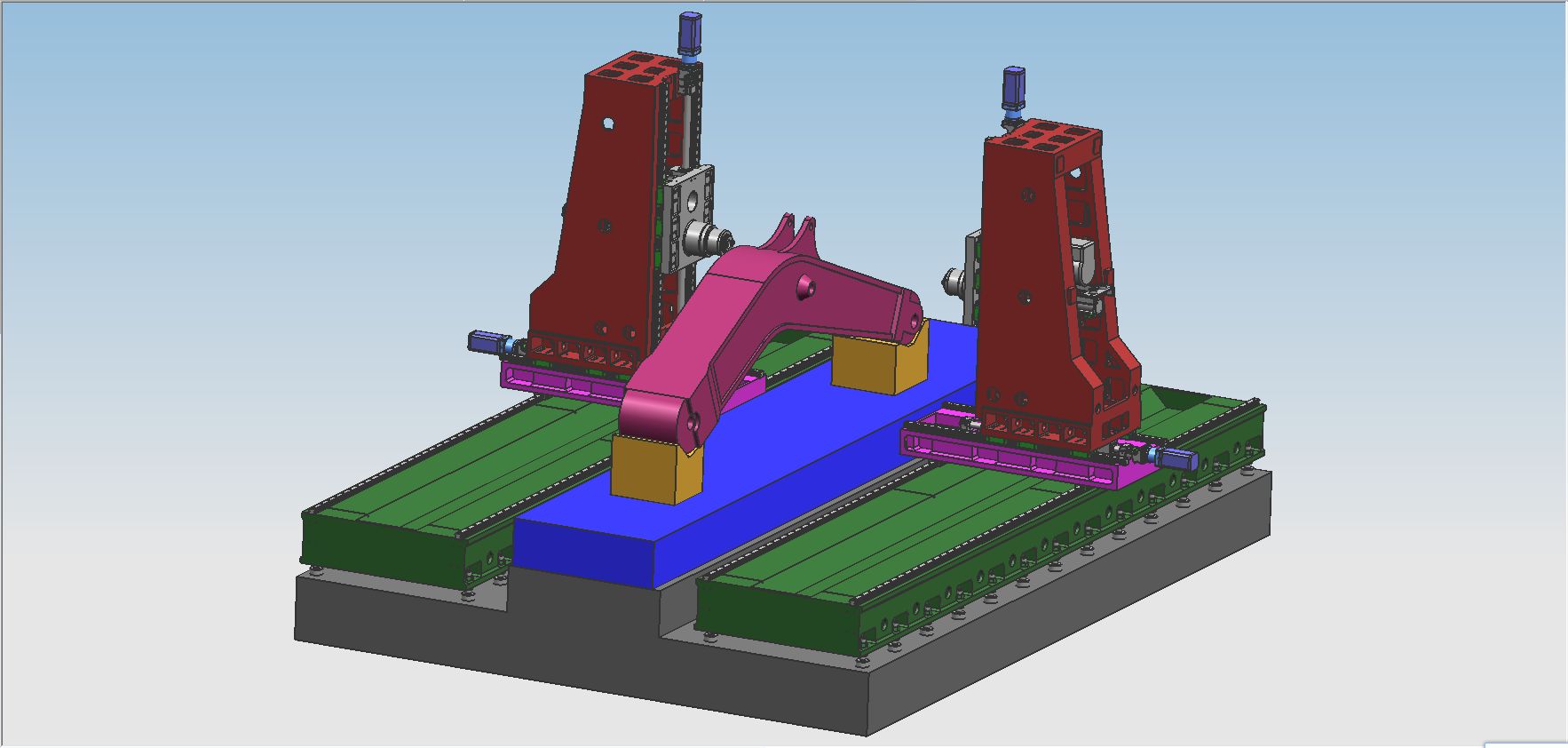

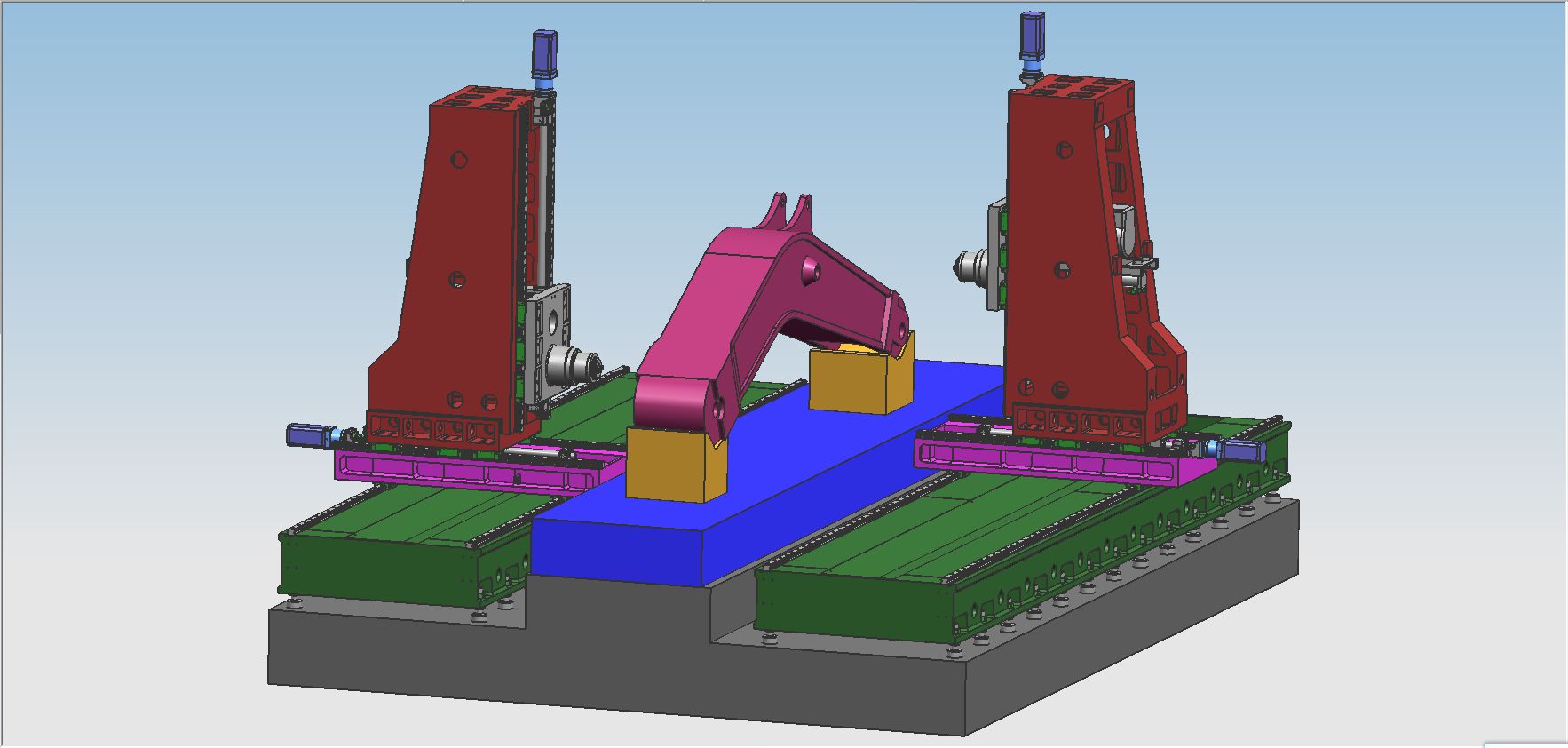

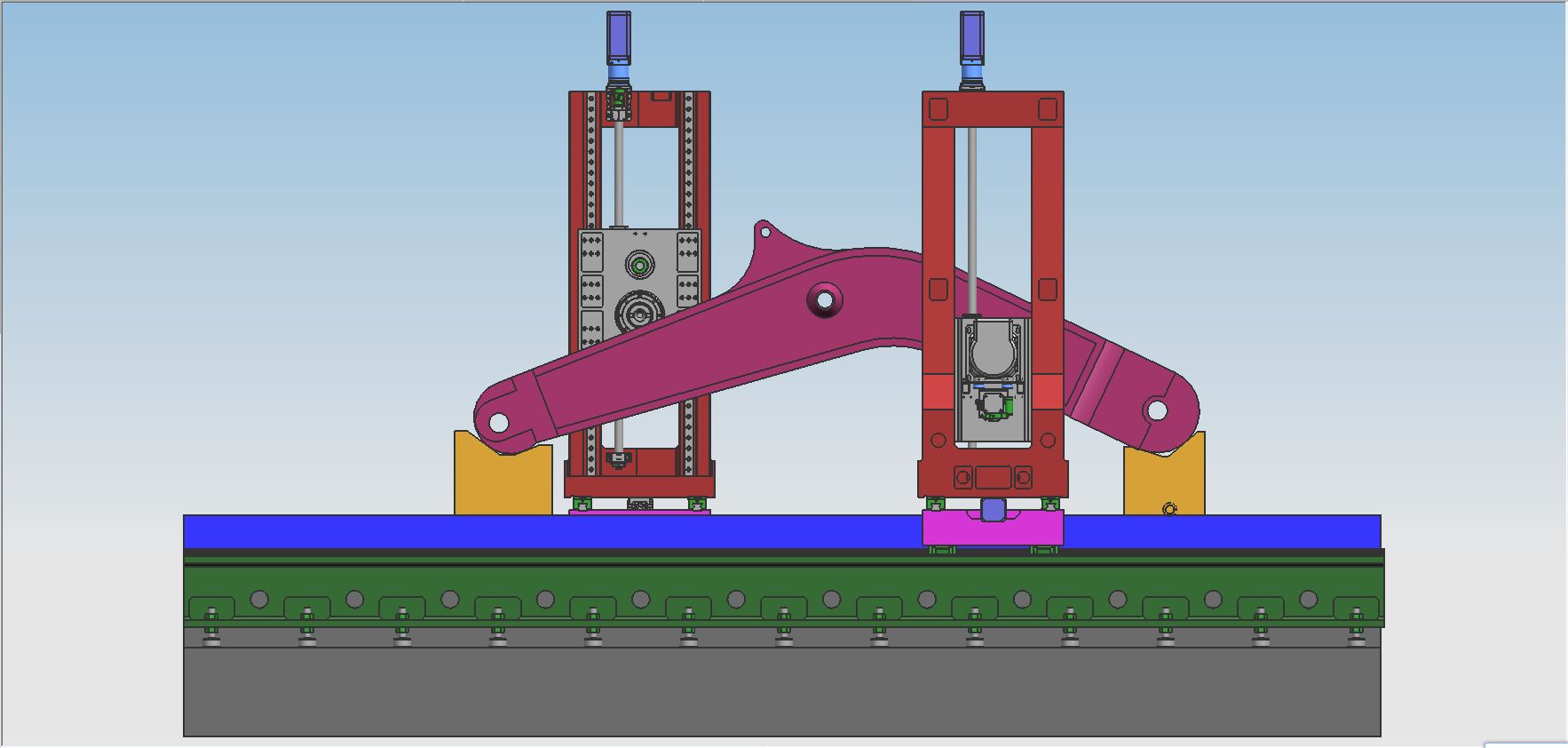

Ліжко, верстак, ліва та права колони, балки, сідла, барани та інші великі деталі виготовлені зі смоляного піску, високоякісного лиття з сірого чавуну 250, відпаленого в ямі з гарячим піском→вібраційне старіння→відпал у гарячій печі→вібраційне старіння→ груба обробка → вібраційне старіння → відпал у гарячій печі → вібраційне старіння → фінішна обробка, повністю усуває негативне навантаження на деталі та підтримує стабільну роботу деталей. Машина має такі функції, як фрезерування, розточування, свердління, зенкерування, нарізування різьб тощо, а метод охолодження інструменту - зовнішнє охолодження. Машина містить 6 осей подачі, які можуть реалізувати 4-осьове з’єднання та 6-осьове з’єднання одинарної дії. Є 2 силові головки. Осьовий напрямок машини та силової головки показано на малюнку нижче.

2.1Основна конструкція частини подачі осьової передачі

2.1.1 Вісь X1/X2:Колона рухається поздовжньо вздовж напрямної рейки нерухомої станини.

Трансмісія по осі Х: високоточний планетарний редуктор, який приводиться в рух і контролюється серводвигуном змінного струму, забезпечує лінійне переміщення двох колонок уздовж осі Х через пару кульково-гвинтової передачі.

Форма напрямної рейки: дві високоміцні прецизійні лінійні напрямні покладені рівно. Ступінь точності кулько-гвинтової пари в трансмісійній парі - C5.

2.1.2 Вісь Y1/Y2:Розточувальна і фрезерна силові головки I, II і їх колони відповідно встановлені на високоміцних базових напрямних рейках з обох сторін і здійснюють зворотно-поступальний рух уздовж базових напрямних рейок по осях Y1 і Y2. Серводвигун змінного струму використовується для приводу та керування кульково-гвинтовою парою передач, перетягування сідла для переміщення та реалізації лінійного руху вздовж осі Y.

Форма направляючої рейки: 4 лінійні напрямні + кулькова гвинтова передача. Ступінь точності кулькового гвинта в трансмісійній парі становить C5, і прийнято напівзамкнене керування.

2.1.3 Вісь Z1/Z2:Свердлильні та фрезерні силові головки I, II і їх розсувні сідла вертикально встановлені на передніх кінцях колон з обох боків і здійснюють зворотно-поступальний рух по осях Z1 і Z2 вгору і вниз по напрямних колон.

Трансмісія по осі Z1: серводвигун змінного струму використовується для приводу та керування високоточним планетарним редуктором і парою кульково-гвинтової передачі, а шток приводиться в рух лінійно вздовж осі Z.

Форма направляючої рейки: прийнято 2 лінійні конструкції напрямних рейок. Клас точності шарико-гвинтової передачі в парі передачі С5.

2.2 Видалення та охолодження стружки

З обох боків під верстаком встановлені спіральні та плоскі ланцюгові конвеєри стружки, і стружка може автоматично транспортуватися до конвеєра стружки в кінці через два етапи спіральних та ланцюгових пластин для реалізації цивілізованого виробництва. У резервуарі охолоджувальної рідини конвеєра стружки є насос охолодження, який можна використовувати для зовнішнього охолодження інструменту для забезпечення продуктивності та терміну служби інструменту, а охолоджуючу рідину можна переробити.

3. Повна цифрова система числового керування:

3.1. За допомогою функції руйнування стружки час руйнування стружки та цикл руйнування стружки можна встановити в інтерфейсі людина-машина.

3.2. Оснащений функцією підйому інструменту, відстань підйому інструменту можна встановити на інтерфейсі людина-машина. Коли відстань досягнута, інструмент швидко піднімається, потім стружка відкидається, а потім швидко передається на поверхню свердління та автоматично перетворюється на роботу.

3.3. Централізований блок управління операціями та ручний блок використовують систему числового керування та оснащені інтерфейсом USB та рідкокристалічним РК-дисплеєм. Щоб полегшити програмування, зберігання, відображення та зв’язок, операційний інтерфейс має такі функції, як діалог «людина-машина», компенсація помилок і автоматична сигналізація.

3.4. Обладнання має функцію попереднього перегляду та повторної перевірки положення отвору перед обробкою, і операція дуже зручна.

4. Автоматичне змащення

Машинні пари лінійних напрямних, прецизійні кулькові гвинтові пари та інші високоточні рухові пари оснащені автоматичними системами змащування. Автоматичний мастильний насос виводить мастило під тиском, а камера кількісного мастила надходить в масло. Після заповнення масляної камери маслом, коли тиск в системі підвищується до 1,4-1,75 МПа, реле тиску в системі закривається, насос зупиняється, і одночасно розвантажується розвантажувальний клапан. Коли тиск масла в дорозі падає нижче 0,2 МПа, кількісний мастильний пристрій починає заповнювати точку мастила і завершує одну заправку маслом. Завдяки точній подачі масла кількісного масляного інжектора та визначення тиску в системі подача масла є надійною, забезпечуючи наявність масляної плівки на поверхні кожної кінематичної пари, зменшуючи тертя та знос, а також запобігаючи пошкодженню внутрішня структура, викликана перегрівом. , щоб забезпечити точність і термін служби машини. Порівняно з парою ковзних напрямних рейок, пара лінійних напрямних рейок, що рухається, що використовується в цій машині, має низку переваг:

① Висока чутливість до руху, коефіцієнт тертя напрямної рейки невеликий, лише 0,0025-0,01, і потужність приводу значно знижена, що еквівалентно лише 1 звичайним механізмам. /10.

② Різниця між динамічним і статичним тертям дуже мала, а подальша продуктивність чудова, тобто інтервал часу між сигналом руху та механічною дією надзвичайно короткий, що сприяє покращенню швидкості реакції та чутливості система числового керування.③Він підходить для високошвидкісного лінійного руху, а його миттєва швидкість приблизно в 10 разів вища, ніж у ковзних напрямних. ④ Він може реалізувати рух без зазорів і покращити жорсткість руху механічної системи. ⑤Виготовлений професійними виробниками, він має високу точність, гарну універсальність і легке обслуговування.

5. Середовище використання машини:

5.1. Екологічні вимоги до використання обладнання

Підтримка постійного рівня температури навколишнього середовища є важливим фактором для точної обробки.

(1) Доступні вимоги до температури навколишнього середовища становлять від -10°C до 35°C, коли температура навколишнього середовища становить 20°C, вологість має бути від 40% до 75%.

(2) Щоб підтримувати статичну точність машини в межах зазначеного діапазону, оптимальна температура навколишнього середовища повинна становити від 15 °C до 25 °C, а різниця температур

Не має перевищувати ±2°C/24 год.

5.2 Напруга живлення: 3 фази, 380 В, в діапазоні коливань напруги ±10%, частота живлення: 50 Гц.

5.3 Якщо напруга в робочій зоні нестабільна, машина повинна бути обладнана стабілізованим джерелом живлення для забезпечення нормальної роботи машини.

5.4 Машина повинна мати надійне заземлення: дріт заземлення – це мідний дріт, діаметр дроту не повинен бути меншим за 10 мм², а опір заземлення – 4 Ом.

5.5 Для забезпечення нормальної роботи обладнання, якщо стиснене повітря джерела повітря не відповідає вимогам джерела повітря, його слід встановити на машині.

Перед повітрям додайте набір пристроїв для очищення джерела повітря (осушення, знежирення, фільтрація).

5.6 Тримайте обладнання подалі від прямих сонячних променів, джерел вібрації та тепла, високочастотних генераторів, електрозварювальних апаратів тощо, щоб уникнути збою у виробництві машини або втрати точності машини.

6. Технічні параметри

| Модель | 1601 рік | |

| Обробка розміру заготовки | Довжина × ширина × висота (мм) | 16000×1000×1500 |

| Максимальна подача машини | Ширина (мм) | 1300 |

| Розмір робочого столу | Довжина X Ширина (мм) | 16000*1000 |

| Колонна подорож | Переміщення колони вперед і назад (мм) | 1600 |

| Шпиндель вгору і вниз | Хід вгору і вниз (мм) | 1500 |

| Висота від центру шпинделя до площини столу | 100-1600мм | |

| Горизонтальний високоміцний шпиндель потужність голова один два | Кількість (2) | 2 |

| Конус шпинделя | BT50 | |

| Протяжка | Автоматична протяжка, ручна зміна інструменту | |

| Діаметр фрези (мм) | ≤Φ200 | |

| Діаметр нарізки (мм) | М3-М30 | |

| Швидкість шпинделя (об/хв) | 30~3000 | |

| Потужність двигуна сервошпинделя (кВт) | 30*2 | |

|

| Відстань ходу ліворуч і праворуч між двома кінцями шпинделя | 400-1600мм |

| Хід подвійних колонок вліво і вправо (мм) | 600 кожен | |

| Охолодження інструменту | Внутрішнє охолодження, зовнішнє охолодження | |

| Точність двонаправленого позиціонування | 300 мм | ±0,032 |

| Двонаправлене повторення точності позиціонування | 300 мм | ±0,025 |

| Розміри машини | Довжина × ширина × висота (мм) | За кресленнями (якщо будуть зміни в процесі проектування, ми повідомимо Вас) |

| Вага брутто (т) | 72T | |