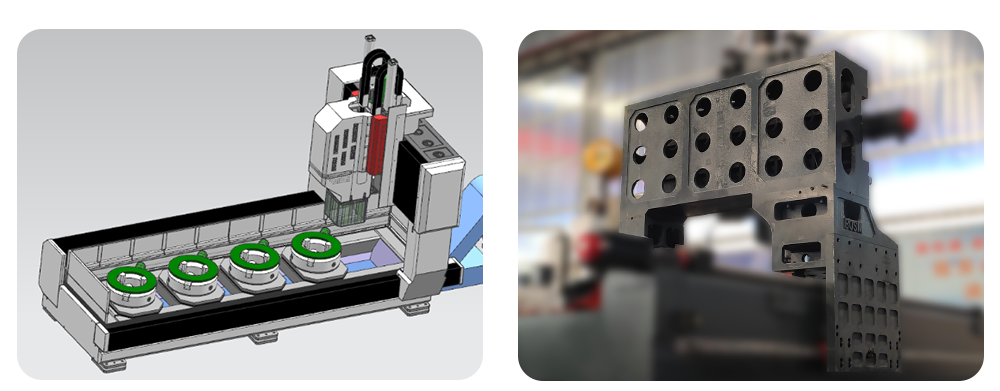

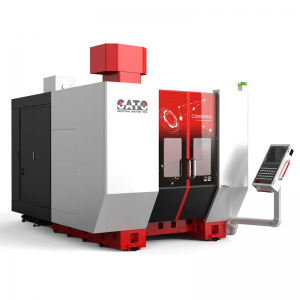

Фланцевий свердлильний верстат із чотирма станціями

Особливості машини

Фланцеві свердлильні та фрезерні верстати з ЧПУ з чотирма станціями в основному використовуються для круглої обробки фланців, а також можуть використовуватися для ефективного свердління/фрезерування заготовок із товщиною в межах ефективного діапазону, таких як півосі, плоскі пластини, фланці, диски та кільця. / Нарізування / розсвердлювання / гравірування та інші процеси. Наскрізні та глухі отвори можна просвердлити на простих і композитних матеріалах. Верстат має цифрове керування для зручності роботи. Можна досягти автоматизації, високої точності, кількох різновидів, масового виробництва.

Конструкція машини

Ця машина в основному має робочий стіл, чотири комплекти гідравлічних чотирикулачкових самоцентруючих патронів, мобільний портал, мобільне розсувне сідло, свердлильну та фрезерну головку, автоматичне змащення та захисний пристрій, циркуляційний охолоджуючий пристрій, цифрова система управління та електрична система. Композиція тощо. Підтримуючи та спрямовуючи направляючу лінії кочення та привід прецизійного ходового гвинта, верстат має високу точність позиціонування та повторювану точність позиціонування.

1. робочий стіл:

Ліжко виготовлено із сталевих конструктивних деталей. Завершується вторинною відпускною обробкою. Має хорошу динамічну і статичну жорсткість і не деформується. На робочому столі використовуються чотири комплекти 500-міліметрових чотирикулачкових самоцентруючих гідравлічних патронів для швидкого затискання заготовок. По обидва боки станини встановлено дві лінійні пари надвисокої місткості. Після позиціонування два комплекти імпортованих високоінтенсивних фіксаторів. Потужний рейковий затискач міцно встановлюється та фіксується на рейці. Затискач ідеально підходить, не пошкоджуючи повзун рейки. Час відкриття та закриття затискача становить лише 0,06 секунди, що значно скорочує час обробки. У системі приводу використовується абсолютний серводвигун шини та точність. Кульковий гвинт приводить у рух портал у напрямку осі Y. На дні ліжка розташовані регульовані болти, за допомогою яких можна легко відрегулювати рівень столика.

2.Мобільний портал:

Мобільний портал відлитий із сірого чавуну 250. Висота важкої балки становить 800 мм, щоб підвищити її міцність. На лицьовій стороні порталу встановлені дві надпотужні пари лінійних напрямних. Синій повзунок використовує прецизійну кулькову гвинтову пару та серводвигун для переміщення повзунка силової головки в напрямку осі Y. Свердлильна головка встановлена на повзуні головки. Переміщення порталу здійснюється за допомогою серводвигуна, який приводить в дію кулькову гвинтову головку до обертання на кульковій гвинтовій гвинті через прецизійну муфту.

3.Мобільне розсувне сідло:

Мобільне розсувне сідло - це прецизійний конструкційний елемент з чавуну. Розсувне сідло розширено та збільшено, щоб збільшити міжцентрову відстань напрямної. Два набори пар лінійних напрямних рейок надвисокої місткості та кулькових гвинтових пар з’єднані з високоточним важелем. Гальмівний серводвигун приводить у рух свердлильну головку в напрямку осі Z, що може здійснювати швидке перемотування вперед, промислове просування, швидке перемотування назад і зупинка силової головки. З функціями автоматичного дроблення стружки, видалення стружки, паузи.

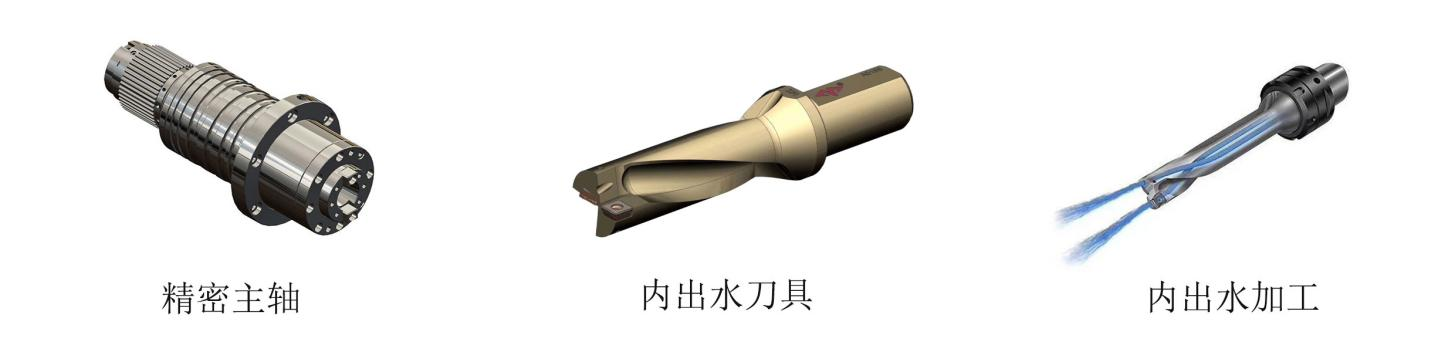

4.Потужність бурової головки:

Свердлильна головка використовує спеціальний серводвигун шпинделя. Прецизійний механічний шпиндель приводиться в рух уповільненням зубчастого синхронного ременя для збільшення крутного моменту. У шпинделі використовуються передні три-, дво- та п’ятирядні японські радіально-упорні підшипники для досягнення плавної зміни швидкості. Швидка і проста заміна, подача приводиться в рух серводвигуном і кульковим гвинтом. Осі X і Y можна з’єднати, а для досягнення функцій лінійної та кругової інтерполяції можна використовувати напівзамкнутий цикл керування.

5. Плоский ланцюговий автоматичний конвеєр стружки та циркуляційний охолоджуючий пристрій

Ця машина оснащена плоским ланцюговим автоматичним конвеєром стружки та збирачем стружки. Циркуляційний охолоджуючий пристрій оснащений паперовим фільтром, який має внутрішній охолоджуючий насос високого тиску та зовнішній охолоджуючий насос низького тиску для внутрішнього та зовнішнього охолодження інструменту.

5.1 Автоматичний пристрій змащення та захисний пристрій:

Ця машина оснащена оригінальним тайванським автоматичним мастильним пристроєм об’ємного часткового тиску, який може автоматично змащувати напрямні рейки, ходові гвинти та інші рухомі пари, і немає мертвого кута, щоб забезпечити термін служби машини. Вісь X і Y верстата оснащені пилонепроникними захисними кожухами, а навколо робочого столу встановлені водонепроникні бризковики.

6. ЧПКсистема управління:

6.1. За допомогою функції руйнування стружки час руйнування стружки та цикл руйнування стружки можна встановити в інтерфейсі людина-машина.

6.2. За допомогою функції підйому інструменту висоту підйому інструменту можна встановити в інтерфейсі людина-машина. Під час свердління на таку висоту свердло швидко піднімається над заготівлею, потім стружка розбивається, а потім швидко переміщується до поверхні свердління та автоматично перетворюється на заготовку.

6.3. Централізований блок керування операціями та портативний блок використовують систему числового керування та оснащені інтерфейсом USB та РК-дисплеєм. Щоб полегшити програмування, зберігання, відображення та зв’язок, операційний інтерфейс має такі функції, як діалог «людина-машина», компенсація помилок і автоматична сигналізація.

6.4. Обладнання має функцію попереднього перегляду та повторної перевірки положення отвору перед обробкою, і операція дуже зручна.

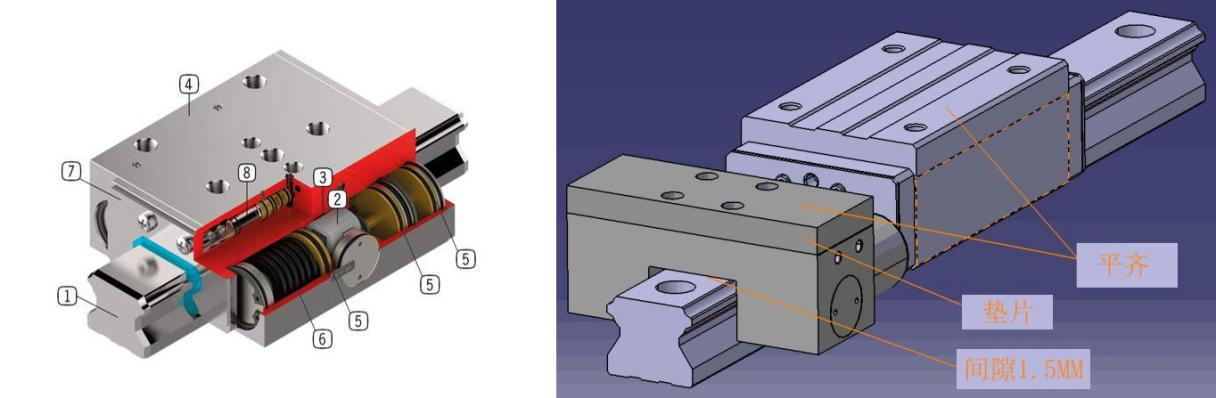

7. Рейковий затиск:

Затискач складається з основного корпусу затискача, приводів тощо. Це високопродуктивний функціональний компонент, який використовується в поєднанні з рухомою лінійною направляючою парою. Завдяки принципу розширення сили клинового блоку він створює сильну силу затиску; він має фіксований портал, точне позиціонування, антивібрацію та функцію підвищення жорсткості.

Має такі характеристики:

Ø 1)Безпечне та надійне, сильне затискне зусилля, затискання нерухомої осі XY під час обробки свердління та нарізання різьби.

Ø 2)Надзвичайно висока сила затиску підвищує жорсткість осьової подачі та запобігає фреттингу, викликаному вібрацією.

Ø 3)Швидка реакція, час відповіді на відкриття та закриття становить лише 0,06 секунди, що може захистити верстат і збільшити термін служби ходового гвинта.

Ø 4)Міцна, нікельована поверхня, хороша стійкість до іржі.

Ø 5)Новий дизайн, щоб уникнути жорсткого удару під час затягування.

Специфікаціяn

| Модель | BOSM-DS500 | одиниця | |

| Максимальний розмір заготовки | Зовнішній діаметр | 50-500 | mm |

| Максимальна висота заготовки | 300 | Kg | |

| Діаметр заготовки півосі | ≤200 | mm | |

| Довжина валу | 700 мм можна збільшити відповідно до фундаменту | mm | |

| Товщина заготовки | ≤5 разів більше діаметра свердла | mm | |

| Вертикальна свердлильна головка | КІЛЬКІСТЬ | 1 | шт |

| Конус шпинделя | BT40 | ||

| Діаметр свердла | Φ2-Φ36 | mm | |

| Діапазон натискання | М6-М24 | ||

| Швидкість шпинделя | 30~3000 | об/мм | |

| Потужність двигуна сервошпинделя | 15 | Kw | |

| Відстань від дна шпинделя до робочого столу | 150-550 мм±20 | mm | |

| Бічне переміщення силової головки (вісь X) | МАКС. подорожі | 2600 | mm |

| Швидкість осі X | 0~8 | м/хв | |

| Потужність серводвигуна осі X | 2.4 | Kw | |

| Поздовжній рух рухомого променя (вісь Y) | МАКС. подорожі | 500 | mm |

| Швидкість осі Y | 0~8 | м/хв | |

| Потужність серводвигуна осі Y | 2.4 | Kw | |

| Вертикальний рух подачі шпали (вісь Z) | МАКС. подорожі | 400 | mm |

| Швидкість осі Z | 0~4 | м/хв | |

| Потужність серводвигуна осі Z | Гальмо 1×2,4 | Kw | |

| Точність позиціонування | 500x500 | ±0,03 | mm |

| Точність індексації | 360° | ±0,001° | |

| Розмір машини | Довжина х ширина х висота | 3600×1650×2300 | mm |

| Вага машини | 8.5 | T | |

Перевірка якості

Кожна машина відкалібрована за допомогою лазерного інтерферометра від британської компанії RENISHAW, який точно перевіряє та компенсує помилки кроку, люфт, точність позиціонування та повторювану точність позиціонування, щоб забезпечити динамічну, статичну стабільність і точність обробки. . Тест кульової штанги Кожна машина використовує тестер кульової штанги від британської компанії RENISHAW для корекції справжньої точності кола та ма

геометричну точність скудла та одночасно виконуйте експерименти з круговим різанням, щоб забезпечити точність 3D обробки машини та точність кола.

Середовище використання верстатів

1.1 Екологічні вимоги до обладнання

Підтримка постійного рівня температури навколишнього середовища є важливим фактором для точної обробки.

(1) Доступна температура навколишнього середовища становить -10 ℃ ~ 35 ℃. При температурі навколишнього середовища 20 ℃ вологість повинна бути 40 ~ 75%.

(2) Щоб підтримувати статичну точність верстата в межах зазначеного діапазону, оптимальна температура навколишнього середовища повинна бути від 15 °C до 25 °C з різницею температур

Вона не повинна перевищувати ± 2 ℃ / 24 год.

1.2 Напруга живлення: 3 фази, 380 В, коливання напруги в межах ± 10%, частота живлення: 50 Гц.

1.3 Якщо напруга в зоні використання нестабільна, верстат повинен бути обладнаний регульованим джерелом живлення для забезпечення нормальної роботи верстата.

1.4. Верстат повинен мати надійне заземлення: дріт заземлення - мідний, діаметр дроту не менше 10 мм², опір заземлення - менше 4 Ом.

1.5 Для забезпечення нормальної роботи обладнання, якщо стиснене повітря джерела повітря не відповідає вимогам джерела повітря, перед початком роботи слід додати набір пристроїв для очищення джерела повітря (осушення, знежирення, фільтрація). повітрозабірник машини.

1.6. Обладнання слід тримати подалі від прямих сонячних променів, джерел вібрації та тепла, а також подалі від високочастотних генераторів, електрозварювальних апаратів тощо, щоб уникнути збою у виробництві машини або втрати точності машини.

До та після обслуговування

1) Перед обслуговуванням

Вивчаючи запити та необхідну інформацію від клієнтів, а потім надсилаючи відгуки нашим інженерам, команда Bossman Technical відповідає за технічну комунікацію з клієнтами та розробку рішень, допомагаючи клієнтам у виборі відповідного рішення для обробки та відповідних машин.

2) Після обслуговування

A. Машина з однорічною гарантією та оплачується довічне обслуговування.

B. Протягом річного гарантійного періоду після того, як машина прибула в порт призначення, BOSSMAN надасть безкоштовні та своєчасні послуги з технічного обслуговування для різних нетехногенних несправностей машини та своєчасно замінить усі види нетехногенних пошкоджень деталей безкоштовно платний . Несправності, що виникли поза гарантійним терміном, повинні бути усунені за відповідну плату.

C. Технічна підтримка протягом 24 годин онлайн, TM, Skype, електронна пошта, своєчасне вирішення відповідних питань. якщо це неможливо вирішити, BOSSMAN негайно організує прибуття інженера післяпродажного обслуговування на місце для ремонту, покупець повинен оплатити VISA, авіаквитки та проживання.

Сайт замовника