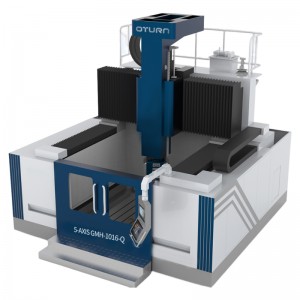

Профільний обробний центр з ЧПУ

Профільний обробний центр з ЧПУ

Свердлильний верстат з ЧПУ

Особливості машини

Серія Bosm DCСвердлильні та фрезерні верстати з ЧПУв основному використовуються для ефективного свердління, фрезерування та нарізання різьб заготовок із лінійною шириною матеріалу в межах ефективного діапазону. Наскрізні та глухі отвори можна просвердлити на деталях з одного матеріалу та композитних матеріалах. Машинна обробка з контролером ЧПК, операція дуже зручна. Він може реалізувати автоматизацію, високу точність, різноманітність і масове виробництво.

Щоб задовольнити вимоги до обробки різних користувачів, наша компанія розробила різноманітні готові продукти. Їх також можна спроектувати та налаштувати відповідно до фактичних потреб користувачів.

Конструкція машини

Обладнання в основному складається з столика, мобільного порталу, мобільного сідла, свердлильної та фрезерної головки, автоматичного змащувального пристрою та захисного пристрою, циркуляційного охолоджувального пристрою, цифрової системи керування, гідравлічної системи, електричної системи тощо. Верстат має високе позиціонування точність і точність повторного позиціонування.

1. Ліжко та робочий стіл:

Станина машини - це зварні сталеві конструкції, а основна рама оброблена сталевими конструкціями. Після усунення внутрішньої напруги шляхом термічної обробки штучного старіння він має хорошу динамічну та статичну жорсткість і не деформується. Робочий стіл виготовлений з чавуну HT250. Робочий стіл можна використовувати длязатиск заготовок. Він також може бути оснащений пневматичним пристосуванням, що є більш зручним і швидким для затиску заготовок. Максимальна вантажопідйомність робочого столу 1 тонна. Верхня ліва сторона ліжка вертикально встановлена з двома рухомими лінійними напрямними парами надвисокої несучої здатності та прецизійною стійкою. Портальний двигун приводиться в рух сервосистемою змінного струму та системою стійки в напрямку X. На нижній поверхні ліжка розташовані регульовані болти, за допомогою яких можна легко відрегулювати рівень столика.

2. Рухома консоль:

Рухомий консольний портал із чавунною конструкцією обробляється після усунення внутрішнього напруження за допомогою термічної обробки штучного старіння, з хорошою динамічною та статичною жорсткістю та без деформації. На передній і верхній сторонах порталу встановлені дві рухомі лінійні пари напрямних з надвисокою несучою здатністю. Лінійна напрямна кочення з надвисокою несучою здатністю, набір прецизійних кулькових гвинтів і серводвигун встановлені на верхній частині, щоб змусити пластину ковзання силової головки рухатися в напрямку осі Y. Свердлильна головка встановлена на ковзаючій пластині силової головки. Рух порталу здійснюється за рахунок обертання кулькової гвинти, що приводиться в дію серводвигуном через муфту.

3. Рухоме сідло:

Рухоме розсувне сідло є сталевим елементом конструкції. Дві рухомі лінійні направляючі пари з надвисокою несучою здатністю, набір прецизійних кулькових гвинтів і серводвигун встановлені на ковзному сідлі, щоб рухати свердлильну головку в напрямку осі z, що може реалізувати швидке перемотування вперед, робота вперед, швидка назад і зупинка силової головки. Він має функції автоматичного ламання стружки, видалення стружки та паузи.

Спеціальний серводвигун шпинделя використовується для бурової головки. Спеціальний прецизійний шпиндель приводиться в рух зубчастим синхронним ременем для реалізації плавної зміни швидкості зі змінною частотою. Подача приводиться в рух сервомотором і кульковим гвинтом.

Вісь Y може бути пов’язана та керована напівзамкнутим контуром, який може реалізувати лінійну та кругову інтерполяцію. Головний кінець вала — це свердло або фреза для затиску конічних отворів, з високою точністю, високошвидкісним різанням, функцією пневматичної зміни інструменту, опціонально з інструментальним магазином капелюшного типу, місткістю інструментального магазину на вісім, заміна інструменту легша, високий ступінь автоматизації ручної обробки.

5. Автоматичний пристрій змащення та пристрій захисту:

Машина оснащена автоматичним змащувальним пристроєм, який може автоматично змащувати рухомі пари, такі як напрямна рейка, ходовий гвинт і стійка. Вісь x і вісь Y верстата оснащені пилозахисним захисним кожухом, а навколо робочого столу встановлено водонепроникну перегородку від бризок.

6. Система управління KND:

6.1. За допомогою функції руйнування стружки час руйнування стружки та цикл руйнування стружки можна встановити в інтерфейсі людина-машина.

6.2. сфункція підйому інструменту, висоту підйому інструменту можна встановити в інтерфейсі людина-машина. Під час свердління на таку висоту свердло швидко піднімається до верхньої частини заготовки, потім стружка відкидається, а потім швидко вперед до поверхні свердління та автоматично перетворюється на робоче просування.

6.3. Централізований блок керування операціями та портативний блок оснащені системою ЧПК, інтерфейсом USB та РК-екраном. Для полегшення програмування, зберігання, відображення та зв’язку операційний інтерфейс має функції людино-машинного діалогу, компенсації помилок і автоматичної сигналізації.

6.4. Обладнання має функцію попереднього перегляду та повторної перевірки положення отвору перед обробкою, тому операція дуже зручна.

Специфікація

| Модель | BOSM-DC60050 | |

| Макс. розмір заготовки | Довжина × ширина (мм) | 2600×500 |

| Вертикальна свердлильна головка | Кількість (шт.) | 1 |

| Конічний отвір шпинделя | BT40 | |

| Діаметр свердління (мм) | Φ2-Φ26 | |

| Швидкість шпинделя (об/хв) | 30~3000 | |

| Потужність шпинделя (кВт) | 15 | |

| Відстань від шпинделя до робочого столу (мм) | 150-650мм | |

| Вісь X (бічний хід) | Максимальний хід (мм) | 500 |

| Швидкість переміщення по осі Х (М / хв) | 0~9 | |

| Потужність серводвигуна осі Х (кВт) | 2,4*1 | |

| Вісь Y (поздовжній рух колони) | Максимальний хід (мм) | 2600 |

| Швидкість переміщення по осі Y (М / хв) | 0~9 | |

| Потужність серводвигуна осі y (кВт) | 2,4*1 | |

| Вісь Z (вертикальний рух подачі) | Максимальний хід (мм) | 500 |

| Швидкість переміщення осі Z (М / хв) | 0~8 | |

| Потужність серводвигуна осі Z (кВт) | 1×2,4 з гальмом | |

| Розмір машини | Довжина × ширина × висота(мм) | 5400×2180×2800 |

| Точність позиціонування | X/Y/Z | ±0,05/300 мм |

| Повторна точність позиціонування | X/Y/Z | ±0,025/300 мм |

| Вага брутто (т) | 4.5 | |

Перевірка якості

Кожна машина відкалібрована за допомогою лазерного інтерферометра від британської компанії RENISHAW, який точно перевіряє та компенсує помилки кроку, люфт, точність позиціонування та повторювану точність позиціонування, щоб забезпечити динамічну, статичну стабільність і точність обробки. . Випробування кулькової штанги Кожна машина використовує тестер кулькової штанги від британської компанії RENISHAW для корекції справжньої точності кола та геометричної точності верстата, а також одночасно виконує експерименти з круговим різанням, щоб забезпечити точність 3D-обробки машини та точність кола.

Середовище використання верстатів

1.1 Екологічні вимоги до обладнання

Підтримка постійного рівня температури навколишнього середовища є важливим фактором для точної обробки.

(1) Доступна температура навколишнього середовища становить -10 ℃ ~ 35 ℃. При температурі навколишнього середовища 20 ℃ вологість повинна бути 40 ~ 75%.

(2) Щоб підтримувати статичну точність верстата в межах зазначеного діапазону, оптимальна температура навколишнього середовища повинна бути від 15 °C до 25 °C з різницею температур

Вона не повинна перевищувати ± 2 ℃ / 24 год.

1.2 Напруга живлення: 3 фази, 380 В, коливання напруги в межах ± 10%, частота живлення: 50 Гц.

1.3 Якщо напруга в зоні використання нестабільна, верстат повинен бути обладнаний регульованим джерелом живлення для забезпечення нормальної роботи верстата.

1.4. Верстат повинен мати надійне заземлення: дріт заземлення - мідний, діаметр дроту не менше 10 мм², опір заземлення - менше 4 Ом.

1.5 Для забезпечення нормальної роботи обладнання, якщо стиснене повітря джерела повітря не відповідає вимогам джерела повітря, перед початком роботи слід додати набір пристроїв для очищення джерела повітря (осушення, знежирення, фільтрація). повітрозабірник машини.

1.6. Обладнання слід тримати подалі від прямих сонячних променів, джерел вібрації та тепла, а також подалі від високочастотних генераторів, електрозварювальних апаратів тощо, щоб уникнути збою у виробництві машини або втрати точності машини.

До та після обслуговування

1) Перед обслуговуванням

Вивчаючи запити та необхідну інформацію від клієнтів, а потім надсилаючи відгуки нашим інженерам, команда Bossman Technical відповідає за технічну комунікацію з клієнтами та розробку рішень, допомагаючи клієнтам у виборі відповідного рішення для обробки та відповідних машин.

2) Після обслуговування

A. Машина з однорічною гарантією та оплачується довічне обслуговування.

B. Протягом річного гарантійного періоду після того, як машина прибула в порт призначення, BOSSMAN надасть безкоштовні та своєчасні послуги з технічного обслуговування для різних нетехногенних несправностей машини та своєчасно замінить усі види нетехногенних пошкоджень деталей безкоштовно платний . Несправності, що виникли поза гарантійним терміном, повинні бути усунені за відповідну плату.

C. Технічна підтримка протягом 24 годин онлайн, TM, Skype, електронна пошта, своєчасне вирішення відповідних питань. якщо це неможливо вирішити, BOSSMAN негайно організує прибуття інженера післяпродажного обслуговування на місце для ремонту, покупець повинен оплатити VISA, авіаквитки та проживання.

Сайт замовника