Токарний верстат з центральним приводом для осі

Аналіз технології автомобільної осі

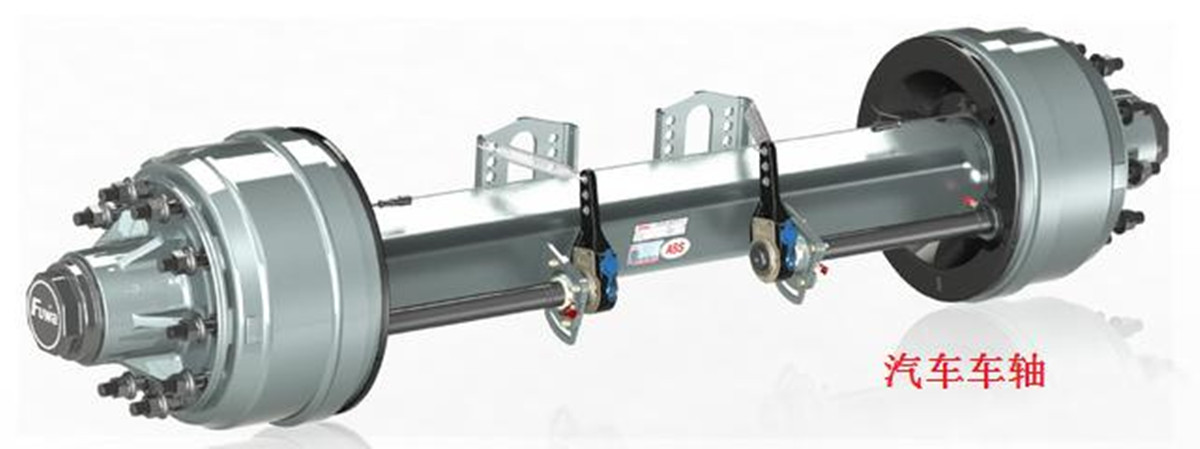

Автомобільна вісь

Осі з колесами з обох боків ходової частини (рами) разом називаються автомобільними осями, а осі з приводними можливостями зазвичай називаються осями. Основна різниця між ними полягає в тому, чи є привід посередині осі (вісь). У цьому документі автомобільна вісь із приводом називається автомобільною віссю, а транспортний засіб без приводу називається автомобільною віссю, щоб показати різницю.

Зі зростанням попиту на логістику та транспортування перевага автомобільних осей, особливо причепів і напівпричепів, у професійних перевезеннях і спеціальних операціях стає все більш очевидною, і ринковий попит значно зріс.

Ця технологія аналізує процес обробки осі, сподіваючись допомогти клієнтам вибрати більш відповідний верстат з ЧПК.

Класифікація автомобільних осей:

Типи осей відрізняються залежно від типу гальм і поділяються на: осі дискових гальм, осі барабанних гальм тощо.

Відповідно до розміру конструкції діаметра валу, він поділяється на: американську вісь, німецьку вісь; тощо

За формою і будовою поділяють на:

ціле: суцільна квадратна вісь, порожниста квадратна вісь, порожниста кругла вісь;

розділене тіло: головка валу + зварювання труби порожнистого валу.

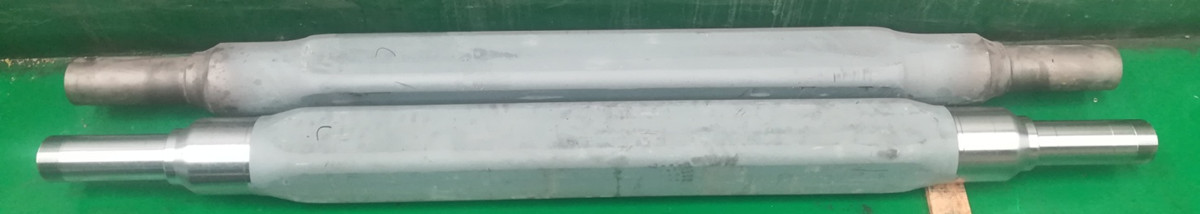

Від вмісту обробки осі суцільні та порожнисті осі пов’язані з вибором технологічного обладнання.

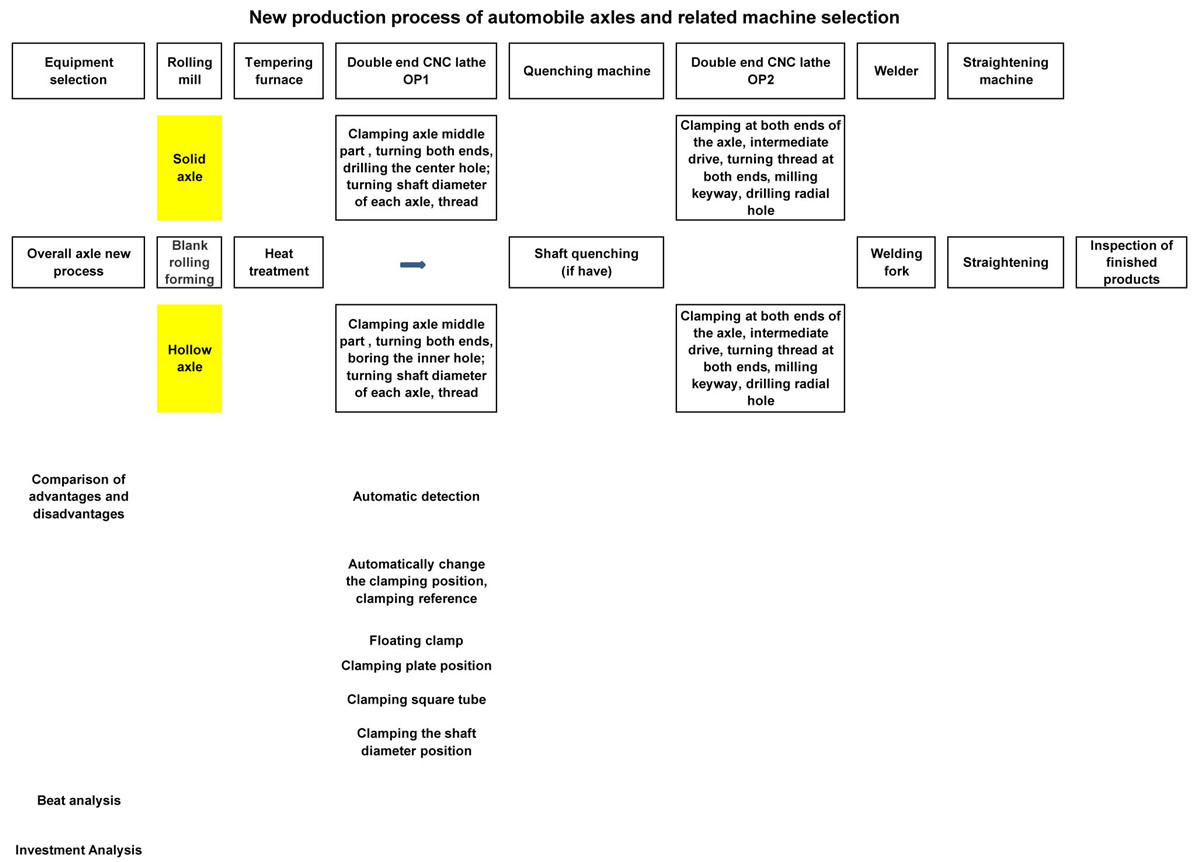

Нижче наведено аналіз виробничого процесу всієї осі (також розділеної на суцільну та порожнисту; квадратну трубу та круглу трубу) і роздільної осі (суцільна та порожниста головка вала + зварювання труби порожнистого вала), зокрема, процес механічної обробки аналізується для кращого вибору більш підходящої машини.

Процес виробництва та машина для автомобільних осей:

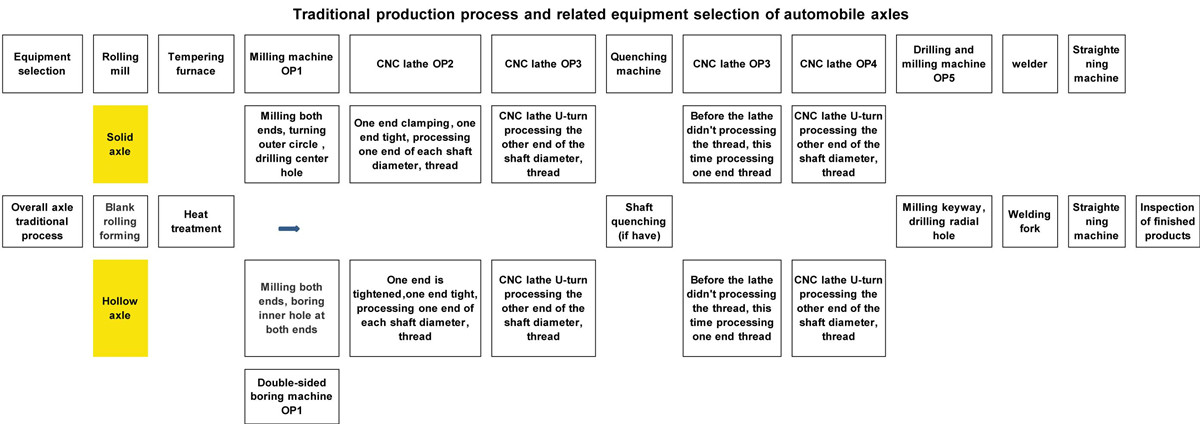

1. Традиційний процес виробництва загальної осі:

З наведеного вище процесу виробництва осі для завершення обробки потрібні принаймні три типи верстатів: фрезерний верстат або двосторонній розточувальний верстат, токарний верстат з ЧПУ, свердлильний і фрезерний верстат, а також токарний верстат з ЧПУ, який потрібно розточити (деякі клієнти мають обраний двоголовковий токарний верстат з ЧПК). Щодо обробки різьби, якщо діаметр валу загартований, він обробляється після гарту; якщо немає загартування, він обробляється в OP2 і OP3, а верстати послідовності OP4 і OP5 пропускаються.

З нового виробничого процесу фрезерний верстат, який використовується для обробки (суцільна вісь), або двосторонній розточувальний верстат (порожниста вісь), плюс токарний верстат з ЧПУ, традиційне фрезерування OP1, послідовність токарної обробки OP2, OP3 і навіть свердління та фрезерування OP5 Його можна замінити. двостороннім токарним верстатом з ЧПУ OP1.

Для суцільних осей, де діаметр валу не потребує загартування, усе оброблення можна завершити за одну установку, включаючи фрезерування шпонкових канавок і свердління радіальних отворів. Для порожнистих осей, де діаметр вала не потребує загартування, стандарт автоматичного перетворення затиску може бути реалізований у верстаті, а вміст механічної обробки може бути завершений одним верстатом.

Виберіть спеціальні токарні верстати з ЧПК з подвійною віссю для обробки осей, що значно скорочує маршрут обробки, а також зменшується тип і кількість вибраних верстатів.

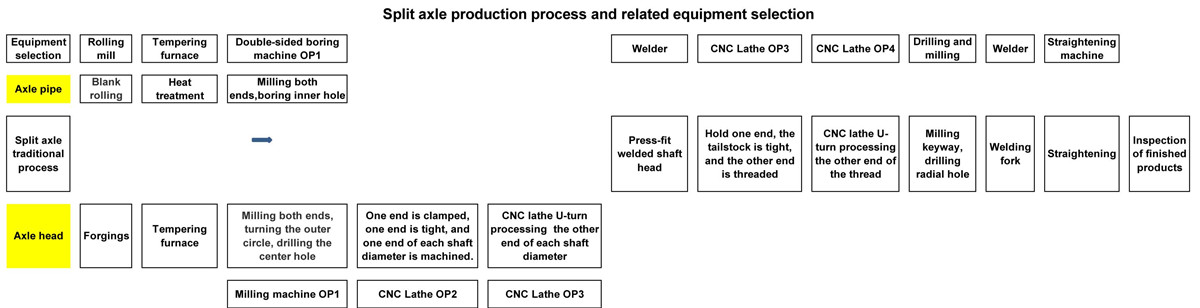

3. Процес виробництва роздільної осі:

З наведеного вище процесу обладнання для обробки труби осі перед зварюванням також можна вибрати як двосторонній токарний верстат з ЧПУ. Для обробки осі після зварювання першим вибором має бути спеціальний токарний верстат з ЧПУ для двосторонніх осей: одночасна обробка з обох кінців, висока ефективність обробки та хороша точність обробки. Якщо шпонковий паз і радіальний отвір потрібно обробити на обох кінцях осі, верстат також можна оснастити тримачем електроінструмента для спільної обробки подальшого шпонкового канавки та радіального отвору.

4. Перевага та особливість нової машини для вибору процесу:

1) Концентрація процесу, скорочення часу затискання заготовки, скорочення часу додаткової обробки, використання технології одночасної обробки на обох кінцях, ефективність виробництва значно покращується.

2) Одноразове затискання, одночасна обробка з обох кінців покращує точність обробки та коаксіальність осі.

3) Скоротити виробничий процес, зменшити оборот деталей на виробничій дільниці, підвищити ефективність використання дільниці та допомогти покращити організацію та управління виробництвом.

4) Завдяки використанню високоефективного технологічного обладнання його можна оснастити завантажувально-розвантажувальними пристроями та пристроями для зберігання для досягнення повністю автоматизованого виробництва та зниження витрат на робочу силу.

5) Заготівлю затискають у проміжному положенні, затискання є надійним, а крутний момент, необхідний для різання верстата, достатній, і можна виконати велику кількість повороту.

6) Верстат може бути оснащений пристроєм автоматичного виявлення, особливо для порожнистої осі, який може забезпечити рівномірну товщину осі після обробки.

7) Для порожнистих осей, коли внутрішні отвори на обох кінцях секвенсора OP1 закінчені, традиційний клієнт використовуватиме один кінець, щоб підняти затискач, а інший кінець використовуватиме задню бабку, щоб затягнути заготовку для точіння, але розмір внутрішній отвір інший. Для меншого внутрішнього отвору жорсткість затягування недостатня, верхній момент затягування недостатній, і ефективне різання не може бути завершено.。

Для нового двостороннього токарного верстата з порожнистою віссю, коли внутрішні отвори на обох кінцях транспортного засобу закінчені, машина автоматично перемикає режим затискання: два кінці використовуються для затягування заготовки, а середній привід переміщує заготовку. для передачі крутного моменту.

8) Головна бабка з вбудованим гідравлічним затиском заготовки може переміщатися в напрямку Z верстата. Клієнт може утримувати положення в середній квадратній трубі (кругла труба), положення нижньої пластини та положення діаметра вала осі, якщо це необхідно.

5. Висновок:

Зважаючи на вищезазначену ситуацію, використання двосторонніх токарних верстатів з ЧПК для обробки автомобільних осей має значні переваги перед традиційними процесами. Це передова технологія виробництва, яка може замінити традиційні верстати з точки зору виробничого процесу та структури машини.

Середня ділянка с

6. Справа клієнта Axle

Спеціальний двосторонній осьовий токарний верстат з ЧПУ Вступ

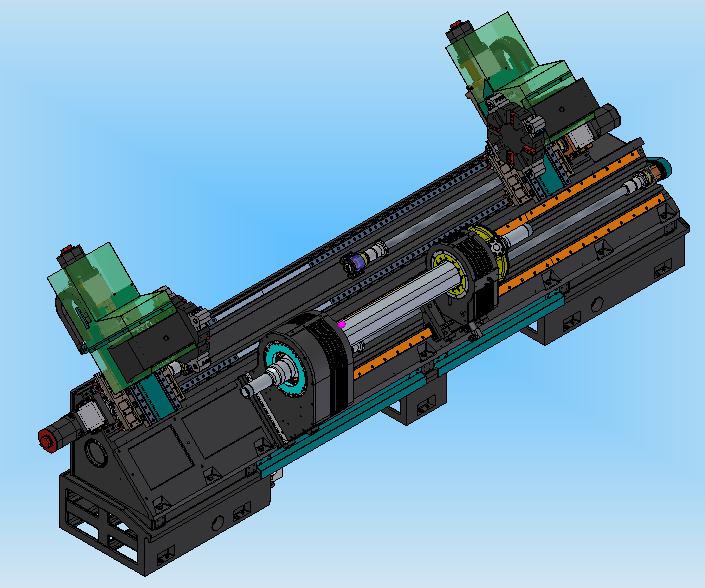

Діапазон обробки осі: ∮50-200 мм, □50-150 мм, довжина обробки: 1000-2800 мм

Введення в структуру та продуктивність машини

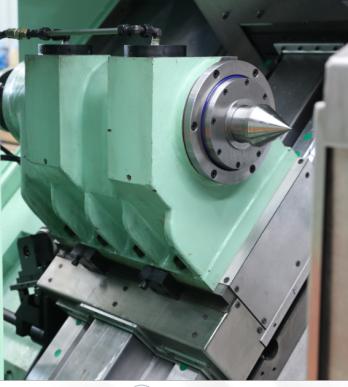

Верстат має похилу станину під кутом 45°, яка має добру жорсткість і легку евакуацію стружки. Головна бабка з функцією затиску проміжного приводу розташована посередині станини, а два тримачі інструменту розташовані з обох боків коробки шпинделя. Мінімальна довжина затиску машини становить 1200 мм, а максимальна довжина обробки - 2800 мм. Направляюча кочення приймається, і кожен вал подачі сервоприводу приймає кульковий гвинт з високим глушінням, і пружна муфта підключена безпосередньо, і шум низький, точність позиціонування та точність повторного позиціонування висока.

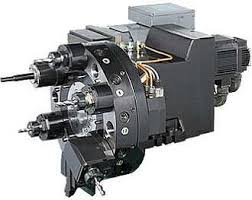

■Верстат оснащений двоканальною системою керування. Два тримачі інструменту можуть бути з’єднані зі шпинделем одночасно або окремо, щоб завершити одночасну або послідовну обробку двох кінців деталі.

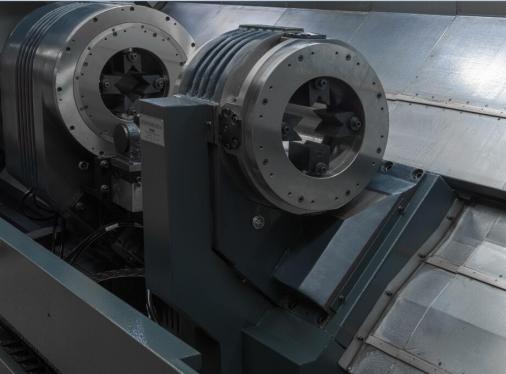

■Верстат оснащений подвійною бабкою. Основна бабка закріплена в середині станини, а серводвигун подає живлення на головний вал через зубчастий ремінь. Підшпиндельна коробка встановлена на нижній напрямній рейці верстата, коаксіально з основною шпиндельною коробкою, і може переміщатися в аксіальному напрямку за допомогою серводвигуна, щоб полегшити завантаження та розвантаження деталей, і зручно регулювати різні затиски позиції. Під час обробки деталей підшпиндельна основа фіксується на рейці верстата. Коаксіальна точність двох передніх бабок гарантується виробничим процесом, що забезпечує вищий ступінь концентричності оброблених деталей.

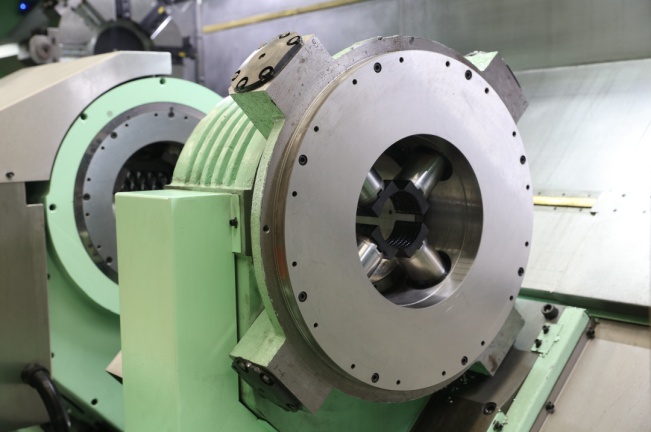

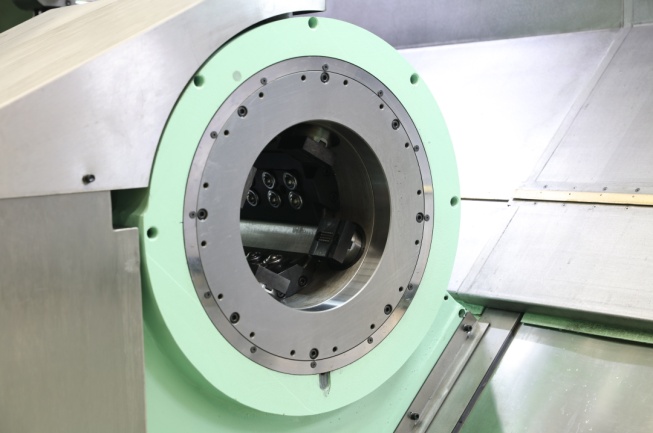

■В передній бабці об’єднані шпиндельна система, кріплення та система розподілу масла, вона має компактну конструкцію та надійну роботу. Конкретний діаметр затиску і ширина бабки визначаються деталями осі замовника.

Головна передня бабка сповільнюється двома ступенями ременя та шестерні, що дозволяє шпинделю видавати великий крутний момент. Затискач встановлено на лівому кінці головної бабки та правому кінці допоміжної бабки відповідно для реалізації затиску деталей. Коли головна передня бабка змушує деталі обертатися, затискні деталі затиску додаткової бабки обертаються разом із головною бабкою.

Пристосування оснащене трьома радіальними циліндрами (чотирма радіальними циліндрами, якщо затискаються як круглий, так і квадратний матеріал), поршень переміщується гідравлічним тиском, а кігті встановлені на кінці поршня для реалізації саморегулювання. центрування деталей. Затискні. Швидко і легко замінити кігті при зміні деталей. Сила затиску регулюється гідравлічним тиском гідравлічної системи. Під час обробки деталі затиск обертається разом з головним валом, а система розподілу масла подає масло до затиску, щоб затиск мав достатню силу затиску під час обертання. Затискач має такі переваги, як велика сила затиску та великий хід кігтя.

■ Щоб вирішити проблему рівномірної товщини стінки після обробки порожнистої осі клієнта, верстат може бути оснащений пристроєм для автоматичного контролю заготовок. Після завершення затискання осі заготовка автоматично виявляє, що зонд висувається, і вимірює положення заготовки; після закінчення вимірювання прилад забирається в закритий простір.

Для різних процесів обробки порожнистих осей, якщо положення підшипника використовується як затискне посилання, можна вибрати конструкцію верстата з автоматичним затисканням і затисканням, а програмована задня бабка передбачена з обох сторін головної та допоміжної головок шпинделя, щоб відповідати вимогам вимоги однієї машини. Очікується, що обробка буде виконана з двох етапів одночасно. У той же час це також робить деталі автоматичного завантаження та розвантаження мають більше та кращий вибір.

■Лівий і правий інструментотримачі можуть бути оснащені звичайними обертовими інструментотримачами або револьверними головками. Вони мають функції свердління та фрезерування, які можуть завершити свердління та фрезерування ключових деталей.

■ Верстат повністю закритий і оснащений автоматичним пристроєм для змащування та автоматичним пристроєм для видалення стружки (спереду). Він має хороші захисні характеристики, гарний зовнішній вигляд, легке управління та зручне обслуговування.

■Технічні характеристики та конфігурації машини визначаються відповідно до вимог осі та вимог замовника, і вони не повторюються тут.

Дякуємо за увагу!