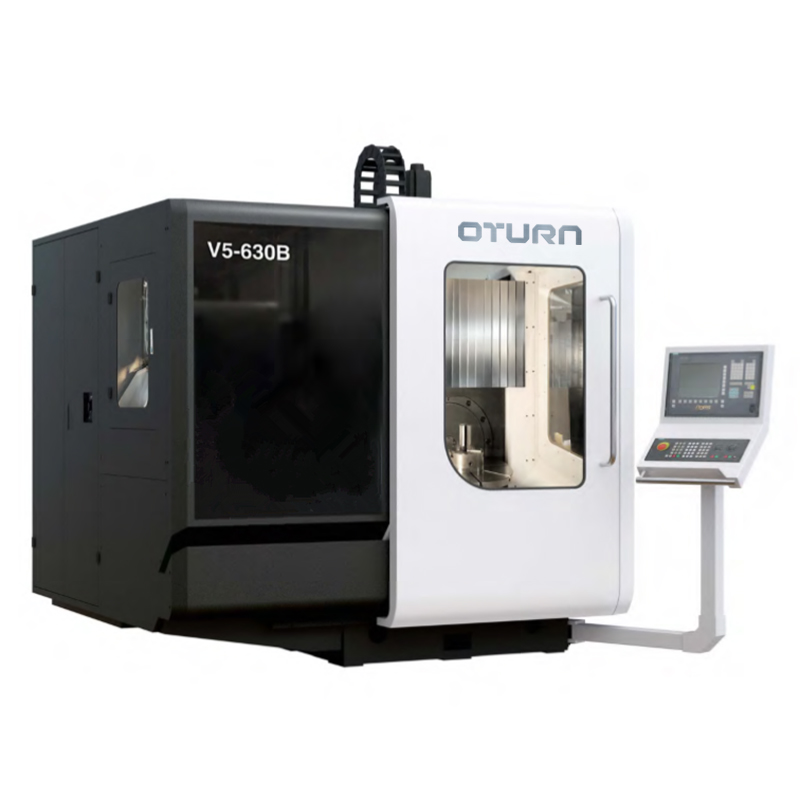

5-осьовий вертикальний обробний центр V5-320B

1. Загальна схема верстата

П'ятиосьовий обробний центр V5-320B має стабільну С-подібну конструкцію, колона закріплена на станині, пластина повзуна рухається горизонтально вздовж колони (напрямок X), сидіння повзуна рухається поздовжньо вздовж пластини (напрям Y) ), а головна бабка рухається вертикально вздовж сідла (напрямок Z). Робочий стіл використовує власно розроблену структуру колиски з прямим приводом, а його різні показники продуктивності досягли міжнародного передового рівня.

2. Система живлення

Лінійні напрямні та кулькові гвинти по осі X, Y, Z, невелике динамічне та статичне тертя, висока чутливість, невелика вібрація на високій швидкості, відсутність повзучого руху на низькій швидкості, висока точність позиціонування та чудова продуктивність сервоприводу.

Серводвигуни осі X, Y, Z безпосередньо з’єднані з високоточними кульковими гвинтами за допомогою муфт, зменшуючи проміжні ланки, реалізуючи беззазорну передачу, гнучку подачу, точне позиціонування та високу точність передачі.

Серводвигун осі Z має функцію гальма. У разі відключення електроенергії гальмо може автоматично щільно утримувати вал двигуна, щоб він не міг обертатися, що відіграє роль захисту безпеки.

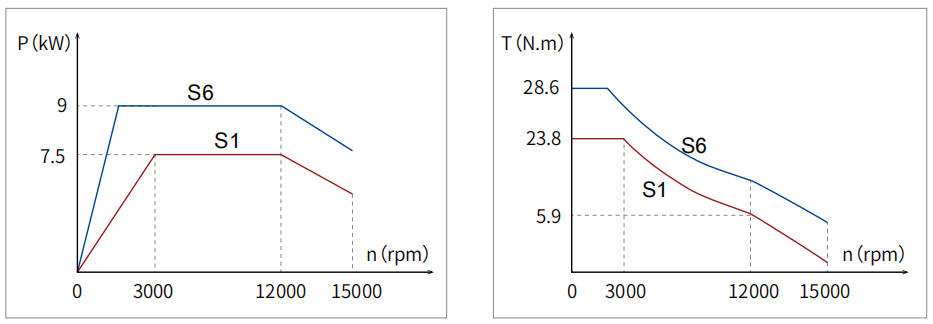

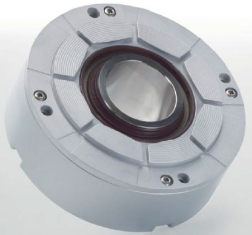

3. Електрошпиндель

Електричний шпиндель використовує високопродуктивний електричний шпиндель власної розробки (патент на винахід: 202010130049.4), а кінець оснащений охолоджуючими насадками для охолодження інструменту. Він має такі переваги, як висока швидкість, висока точність і високий динамічний відгук, і може реалізувати плавне регулювання швидкості. Вбудований високоточний кодер може реалізувати спрямовану точну зупинку та жорстке постукування.

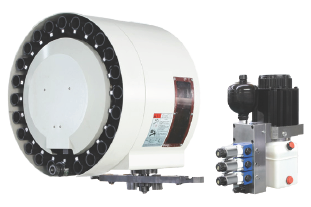

4. Інструментальний журнал

Дисковий інструментальний магазин BT40, 24 позиції інструменту, автоматична зміна інструменту маніпулятором ATC.

Дивіться нижче:

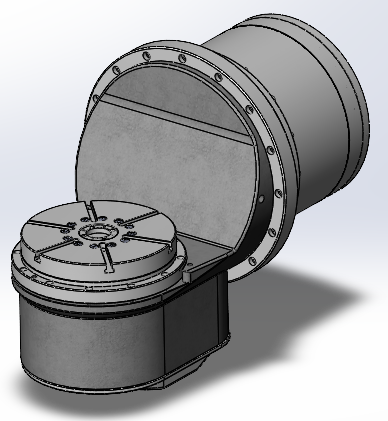

5. Поворотний стіл

Він приймає власно розроблену структуру люльки з прямим приводом і однією рукою, яка має такі переваги, як висока жорсткість, висока точність і висока динамічна відповідь.

| Вісь | Номінальний крутний момент Нм | Номінальна швидкість об/хв | Макс. Швидкість об/хв | Номінальний струм А | Номінальна потужність кВт |

| B | 656 | 80 | 100 | 18 | 5.5 |

| C | 172 | 100 | 130 | 6.1 | 1.8 |

6. Повністю замкнута система зворотного зв'язку

Лінійні осі X, Y і Z оснащені шкалами абсолютних значень HEIDENHAIN серії LC4; Поворотні столи B і C оснащені датчиками кута абсолютного значення серії HEIDENHAIN RCN2000 для реалізації повного замкнутого зворотного зв’язку 5 осей подачі, гарантуючи високу точність верстату. збереження точності.

7. Система охолодження та пневмо

Оснащений водяним охолоджувачем для постійного температурного охолодження, щоб гарантувати, що електричний шпиндель і вертушка з прямим приводом знаходяться в хорошому робочому стані та можуть працювати ефективно протягом тривалого часу.

Пневматична система фільтрується пневматичними компонентами для реалізації функцій очищення та продування конічного отвору головного вала, захисту повітряного ущільнення підшипника головного вала та перевертання інструментального магазину та тримача інструменту.

8. Централізована система змащення

Блок ковзання напрямної рейки та гайка кулькового гвинта використовують централізований змащувальний пристрій з тонким мастилом, який забезпечує регулярне та кількісне змащення для забезпечення точності та стабільності кулькового гвинта та напрямної.

9. Система вимірювання заготовки

Верстат оснащений сенсорним датчиком HEIDENHAIN TS460 і бездротовим приймачем сигналу, який можна встановити на шпиндель за допомогою системи ручної або автоматичної зміни інструменту для реалізації функцій вирівнювання заготовки, вимірювання заготовки та налаштування попередньої точки, а повторюваність вимірювань становить ≤ 1 мкм (швидкість зондування 1 м/хв), робоча температура від 10°C до 40°C. Сенсорний щуп HEIDENHAIN запускається оптичним перемикачем. У стилусі використовується триточкова опора для забезпечення ідеального вільного положення. Він не зношується під час використання, має стабільну повторюваність і стабільний протягом тривалого часу.

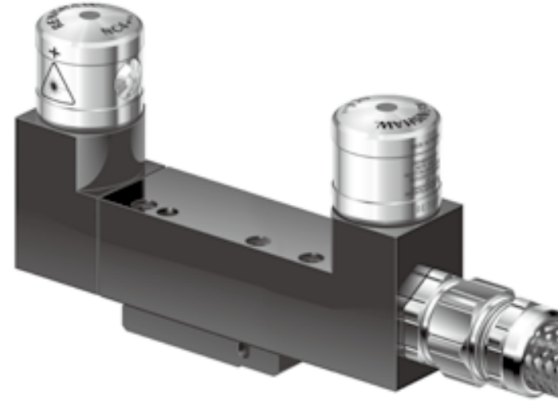

10. Система вимірювання інструменту

Верстат оснащений інструментом для лазерного налаштування Renishaw NC4, повторюваність вимірювання становить ±0,1 мкм, а робоча температура становить від 5°C до 50°C.

11. Точне калібрування по п'яти осях

Верстат оснащений калібрувальними кульками KKH від HEIDENHAIN разом із зондами серії TS для досягнення точного калібрування осі обертання верстата, зменшення помилок під час руху верстата та досягнення високої точності та високої повторюваності.

12. Захист верстатів

Верстат має вбудований захисний кожух, який відповідає стандартам безпеки, щоб запобігти розбризкуванню охолоджуючої рідини та стружки, забезпечити безпечну роботу та мати приємний зовнішній вигляд. Напрямок X верстата оснащено броньовим щитом, який може ефективно захистити напрямну рейку та кульковий гвинт.

13. Умови праці верстатника

(1) Джерело живлення: 380 В ± 10% 50 Гц ± 1 Гц трифазний змінний струм

(2) Температура навколишнього середовища: 5°C-40°C

(3) Оптимальна температура: 22°C-24°C

(4) Відносна вологість: 20-75%

(5) Тиск джерела повітря: ≥6 бар

(6) Швидкість потоку джерела газу: 500 л/хв

14. Впровадження функцій системи ЧПК

Система ЧПК HEIDENHAIN TNC640

(1) Кількість осей: до 24 контурів керування

(2) Версія з сенсорним екраном із мультисенсорним керуванням

(3) Програмне введення: розмовний Klartext і програмування G-коду (ISO).

(4) Вільне контурне програмування FK: використовуйте розмовну мову програмування Klartext для виконання вільного контурного програмування FK із підтримкою графіки

(5) Рясні цикли фрезерування та свердління

(6) Корекція інструменту: компенсація радіуса інструменту та компенсація довжини інструменту. Цикл зонда

(7) Дані різання: автоматичний розрахунок швидкості шпинделя, швидкості різання, подачі на лезо та подачі на коло

(8) Постійна швидкість обробки контуру: відносно траєкторії центру інструменту / відносно краю інструмента

(9) Паралельний запуск: програма з підтримкою графіки під час виконання іншої програми

(10) Елементи контуру: пряма лінія/фаска/шлях дуги/центр кола/радіус кола/дотична дуга/закруглений кут

(11) Наближення та віддалення від контурів: тангенціальне або перпендикулярне/наскрізні дугові шляхи

(12) Перехід до програми: підпрограма/повтор блоку програми/будь-яка програма може бути підпрограмою

(13) Постійний цикл: свердління, нарізання різьби (з або без плаваючої рами для нарізання різьби), прямокутна та дугова порожнини. Свердління, розсвердлювання, розточування, торцювання, точкове свердління. Фрезерування внутрішньої та зовнішньої різьби. Чорнова обробка плоских і похилих поверхонь. Повна обробка прямокутних і круглих кишень, прямокутних і круглих виступів. Чорнові та чистові цикли для прямих і круглих канавок. Масив точок на колах і лініях. Точка масиву: QR-код. Контурний ланцюжок, контурна кишеня. Контурний паз для трохоїдального фрезерування. Цикл гравіювання: гравірування тексту або цифр уздовж прямої лінії або дуги.

(14) Трансформація координат: трансляція, обертання, віддзеркалення, масштабування (конкретна вісь).

(15) Програмування змінної параметра Q: математична функція, логічна операція, операція дужок, абсолютне значення, константа þ, заперечення, ціле чи десяткове число, функція обчислення кола, функція обробки тексту.

(16) Засоби програмування: калькулятор. Список усіх поточних повідомлень про помилки. Функція контекстно-залежної довідки для повідомлень про помилки. TNCguide: інтегрована довідкова система; TNC 640 відображає інформацію безпосередньо з посібника користувача. Графічна підтримка циклічного програмування. Блоки коментарів і основні блоки в програмах з ЧПУ.

(17) Отримання інформації: безпосередньо використовувати фактичну позицію в програмі ЧПУ.

(18) Графіка перевірки програми: графічне моделювання операцій обробки може виконуватися, навіть якщо запущена інша програма. Вид зверху/тривимірний вигляд/стереовид і похила площина обробки/тривимірний малюнок. Локальне масштабування.

(19) Підтримка графіки програмування: навіть якщо запущено іншу програму, графіка (2-D діаграма трасування рукописного тексту) вхідного сегмента програми ЧПУ може відображатися в режимі редагування програми.

(20) Програма, що виконує графіку: моделювання графіки в реальному часі під час виконання програми фрезерування. вид зверху/три види/стереовид.

(21) Час обробки: розрахувати час обробки в режимі роботи «тестовий запуск». Відображає поточний час обробки в режимі роботи "Програма".

(22) Повернення до контуру: відображення поточного часу обробки в режимі роботи «програма виконується». Переривання програми, вихід і повернення на контур.

(23) Керування заданими точками: таблиця для збереження будь-яких заданих точок.

(24) Таблиця походження: кілька таблиць походження, які використовуються для збереження відносного походження заготовки.

(25) Тривимірна обробка: керування рухом високоякісного плавного ривка

(26) Час обробки блоку: 0,5 мс

(27) Вхідна роздільна здатність і крок відображення: 0,1 мкм

(28) Цикл вимірювання: калібрування датчика. Ручна або автоматична компенсація зсуву заготовки. Встановіть задані точки вручну або автоматично. Інструмент і деталь можна вимірювати автоматично.

(29) Компенсація похибок: лінійна та нелінійна похибка осі, люфт, зворотний гострий кут кругового руху, зворотна похибка, теплове розширення. тертя статики, тертя ковзання.

(30) Інтерфейс даних: RS-232-C/V.24, до 115 кбіт/с. Розширений інтерфейс даних протоколу LSV2, використовуйте програмне забезпечення HEIDENHAIN TNCremo або TNCremoPlus для дистанційного керування TNC через цей інтерфейс даних. 2 x Gigabit Ethernet 1000BASE-T інтерфейс. 5 портів USB (1 передній порт USB 2.0, 4 порти USB 3.0).

(31) Діагностика: автономні діагностичні інструменти для швидкого та зручного усунення несправностей.

(32) Зчитувач САПР: відображення стандартних файлів формату САПР.

Основний параметр

| Пункт | одиниця | Параметр | |

| Робочий стіл | діаметр робочого столу | mm | 320 |

| Максимальне горизонтальне навантаження | kg | 150 | |

| Максимальне вертикальне навантаження | kg | 100 | |

| Т-подібний паз | mm | 8X10H8 | |

| Діапазон обробки | Відстань між торцем шпинделя та торцем робочого столу (макс.) | mm | 430 |

| Відстань між торцем шпинделя та торцем робочого столу (хв.) | mm | 100 | |

| вісь X | mm | 450 | |

| Вісь Y | mm | 320 | |

| вісь Z | mm | 330 | |

| Вісь | ° | -35°~+ 110° | |

| вісь С | ° | 360° | |

| Шпиндель | Конусність (7 ∶ 24) |

| BT40 |

| Номінальна швидкість | об/хв | 3000 | |

| Макс. швидкість | об/хв | 15000 | |

| Номінальний крутний момент S1 | Нм | 23.8 | |

| Номінальна потужність S1 | KW | 7.5 | |

|

Вісь | Швидкість швидкого ходу осі Х | м/хв | 36 |

| Швидкість швидкого ходу осі Y | м/хв | 36 | |

| Швидкість швидкого ходу осі Z | м/хв | 36 | |

| Вісь B Макс. швидкість | об/хв | 130 | |

| Вісь C Макс. швидкість | об/хв | 130 | |

| Інструментальний журнал | Тип |

| Тип диска |

| Спосіб вибору інструменту |

| Двонаправлений вибір найближчого інструменту | |

| Ємність | T | 24 | |

| Макс. довжина інструменту | mm | 150 | |

| Макс. вага інструменту | kg | 7 | |

| Макс. діаметр ріжучого диска (повний інструмент) | mm | 80 | |

| Максимальний діаметр ріжучого диска (сусідний порожній інструмент) | mm | 150 | |

| Точність | Виконавчий стандарт |

| GB/T20957.4 (ISO10791-4) |

| Точність позиціонування осі X/Y/Z | mm | 0,008/0,008/0,008 | |

| Точність позиціонування осі B/C |

| 7"/7" | |

| Точність позиціонування по осі X/Y/Z | mm | 0,006/0,006/0,006 | |

| Точність повторення позиціонування осей B/C |

| 5"/5" | |

| Вага машини | Kg | 5000 | |

| Загальна електрична потужність | КВА | 45 | |

Список стандартних конфігурацій

| немає | Ім'я |

| 1 | Основні компоненти (включаючи станину, колону, пластину ковзання, сидіння ковзання, бабку) |

| 2 | Триосьова система подачі X, Y, Z |

| 3 | Поворотний столик з однією рукою |

| 4 | Шпиндель електричний ВТ40 |

| 5 | Електрична система керування (включаючи електричну шафу, модуль живлення, сервомодуль, ПЛК, панель керування, дисплей, портативний блок, електричну шафу кондиціонера тощо) |

| 6 | Шкала решітки: HEIDENHAIN |

| 7 | Гідравлічна система |

| 8 | Пневматична система |

| 9 | Централізована система змащення |

| 10 | Транспортер стружки, резервуар для води, збирач стружки |

| 11 | Рейковий охоронець |

| 12 | Габаритний захисний чохол для верстатів |

| 13 | Вимірювач деталей: HEIDENHAIN TS460 |

|

| Лінійні ваги HEIDENHAIN |

| 14 | Настроювальний інструмент: HEIDENHAIN NC4 |

| 15 | П'ятиосьове точне калібрування: HEIDENHAIN KKH |

| 16 | На основі однієї точки використання програмного забезпечення постобробки HPMILL прив’яжіть фізичну адресу комп’ютера |

| 17 | Функція компенсації термічного подовження шпинделя |