Надпотужний свердлильний фрезерний верстат з ЧПУ

Свердлильно-фрезерний верстат з ЧПУ

Високошвидкісний свердлильно-фрезерний верстат з ЧПУ

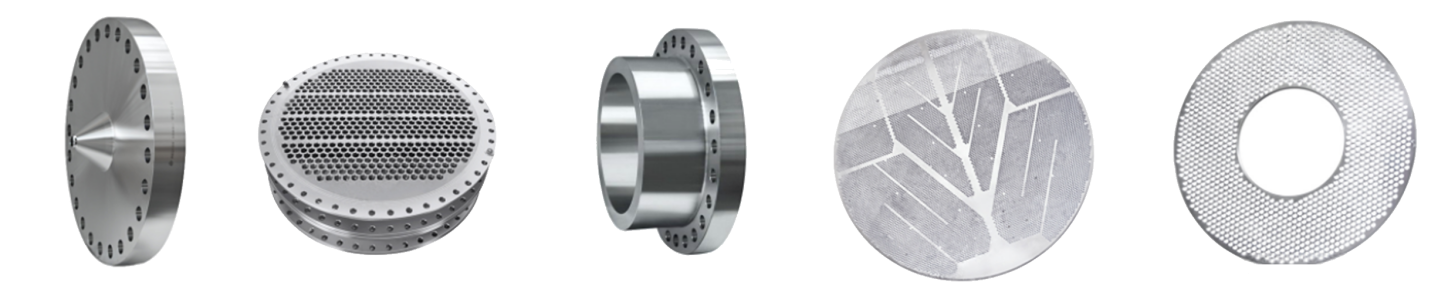

Машинне застосування

Свердлильні та фрезерні верстати з ЧПК в основному використовуються для ефективного свердління заготовок із товщиною в межах ефективного діапазону, таких як пластини, фланці, диски та кільця. На різних видах матеріалів можна свердлити наскрізні та глухі отвори. Машина має цифрове керування, що забезпечує просте керування. Він може досягти автоматизації, високої точності, кількох різновидів, масового виробництва.

Щоб задовольнити потреби обробки різних користувачів, наша компанія розробила різноманітні машини. На додаток до звичайних моделей, його також можна налаштувати відповідно до фактичних потреб клієнтів.

Конструкція машини

Це обладнання в основному складається з столу для ліжка, рухомого порталу, рухомого ковзного сідла, свердлильного та фрезерного шпинделя, автоматичного змащувального пристрою та захисного пристрою, циркуляційного охолоджувального пристрою, системи керування з ЧПУ, електричної системи тощо. Підтримуючи та спрямовуючи напрямну прокатки та прецизійний ходовий гвинтовий привід, машина має високу точність позиціонування та повторювану точність позиціонування.

1)робочий стіл:

Робочий стіл має структуру лиття, а площина має Т-подібний паз із розумною фінішною схемою для затискання заготовок. Над ліжком розташовані Т-подібні прорізи. Система приводу використовує серводвигун змінного струму та прецизійний кульковий гвинт для приводу з обох сторін, щоб змусити портал рухатися в напрямку осі Y. На дні ліжка розташовані регульовані болти, за допомогою яких можна легко відрегулювати рівень столика.

2)Moвінгпортал:

Мобільний портал відлитий із сірого чавуну 250, а на лицьовій стороні порталу встановлено дві лінійні направляючі пари надвисокої потужності. Набір прецизійної кулькової гвинтової пари та серводвигуна змушують повзун силової головки рухатися в напрямку осі X. Свердлильна головка встановлена на повзуні головки. Рух порталу здійснюється за допомогою серводвигуна, який приводить в рух кульковий дріт на кульковому гвинті через прецизійну муфту.

3)Moвінгрозсувне сідло:

Мобільне розсувне сідло - це прецизійний конструкційний елемент з чавуну. Дві рейки з ЧПУ надвисокої потужності, набір прецизійних кулькових гвинтових пар і високоточний планетарний редуктор підключені до серводвигуна для приводу бурильної головки. Переміщення в напрямку осі Z може здійснювати швидке перемотування вперед, перемотування вперед, швидке перемотування назад і зупинку силової головки. З функціями автоматичного дроблення стружки, видалення стружки, паузи.

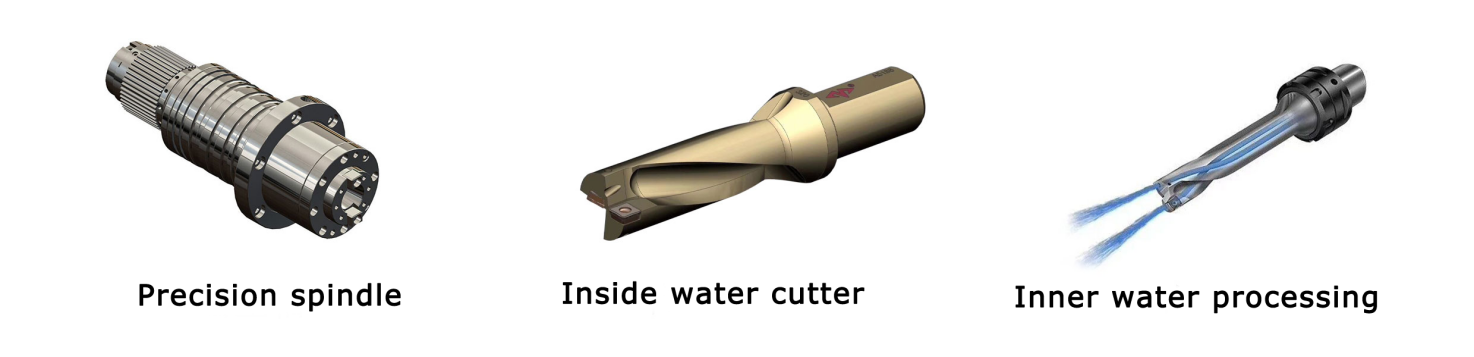

4)Свердлильна головка(шпиндель):

У свердлильній головці використовується спеціальний серводвигун шпинделя, який приводить в дію спеціальний прецизійний шпиндель шляхом уповільнення зубчастого синхронного ременя для збільшення крутного моменту. У шпинделі використовуються передні три-, дво- та п’ятирядні японські радіально-упорні підшипники для досягнення плавної зміни швидкості. Швидка і проста заміна, подача приводиться в рух серводвигуном і кульковим гвинтом. Осі X і Y можна з’єднати, а для досягнення функцій лінійної та кругової інтерполяції використовується напівзамкнутий цикл керування.

Кінець шпинделя має конічний отвір BT40, оснащений високошвидкісним поворотним шарніром Rotorfoss з Італії, який може використовувати високошвидкісне U-свердло (жорстоке свердло) і коронкове свердло для виведення води. Функція випуску води в центрі шпинделя може покращити ефективність різання, реалізувати обробку глибоких отворів і захистити інструмент, щоб зменшити витрати на використання.

5) Автоматичний пристрій змащення та пристрій захисту:

такі як напрямні рейки, ходові гвинти, стійки тощо, без глухих кутів, щоб забезпечити термін служби верстата. Вісь X і Y верстата оснащені пилонепроникними захисними кожухами, а навколо робочого столу встановлені водонепроникні бризковики.

6)Система керування ЧПК:

6.1 За допомогою функції руйнування стружки час руйнування стружки та цикл руйнування стружки можна встановити в інтерфейсі людина-машина.

6.2 За допомогою функції підйому інструменту висоту підйому інструменту можна встановити в інтерфейсі людина-машина. Під час свердління на таку висоту свердло швидко піднімається до верхньої частини заготовки, потім стружка відкидається, а потім швидко переміщується до поверхні свердління та автоматично перетворюється на робочий стан.

6.3 Централізований блок управління операціями та ручний блок використовують систему числового керування та оснащені інтерфейсом USB та рідкокристалічним РК-дисплеєм. Щоб полегшити програмування, зберігання, відображення та зв’язок, операційний інтерфейс має такі функції, як діалог «людина-машина», компенсація помилок і автоматична сигналізація.

6.4 Машина має функцію попереднього перегляду та повторної перевірки положення отвору перед обробкою, і операція дуже зручна.

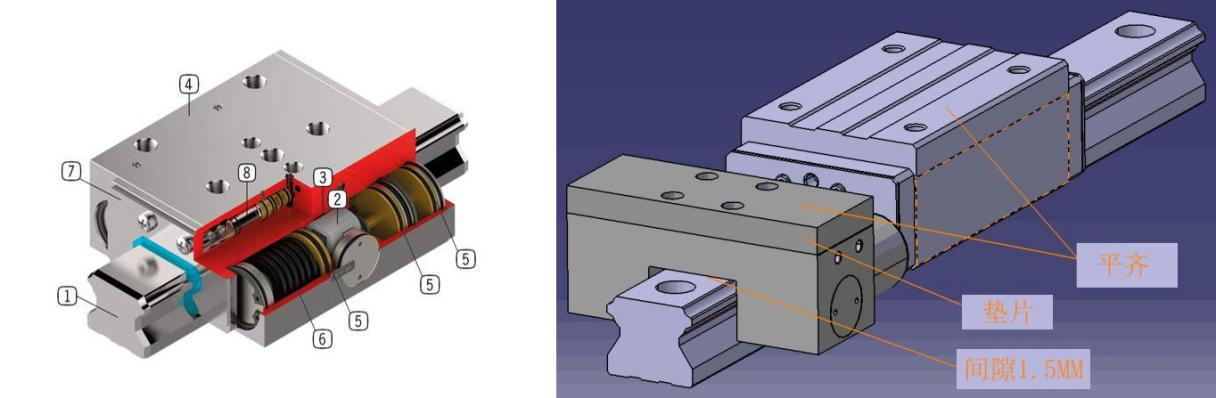

7)Рейковий затискач

Затискач складається з корпусу затискача та приводу. Це високопродуктивний функціональний компонент, який використовується з рухомою лінійною направляючою парою. Він створює потужне затискне зусилля завдяки клиноподібному принципу розширення блоку. Функції, що підвищують жорсткість.

особливості:

- Безпечне та надійне, сильне затискне зусилля, затискання нерухомої осі XY під час свердління та нарізання різьби.

- Надзвичайно висока сила затиску підвищує жорсткість осьової подачі та запобігає мікропереміщенню, викликаному вібрацією.

- Швидка реакція, час реакції на відкриття та закриття становить лише 0,06 секунди, що захищає верстат і збільшує термін служби гвинта.

- Міцна, нікельована поверхня, хороші антикорозійні характеристики.

Новий дизайн, щоб уникнути жорсткого удару під час затискання.

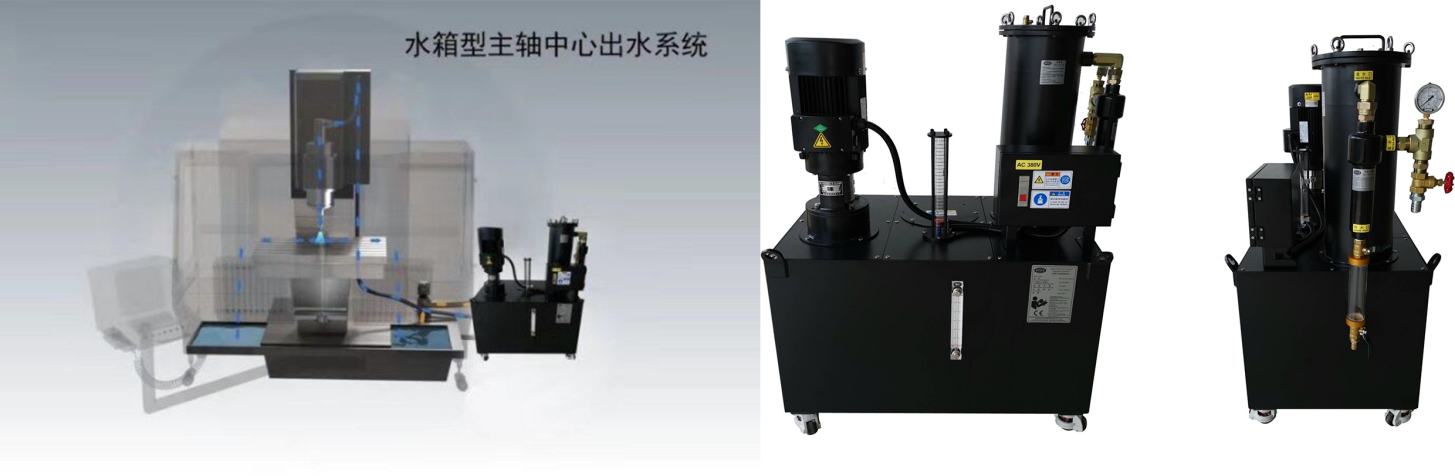

8)Автоматичний стружколодильник і циркуляційний охолоджувач:

У задній частині верстака розташований автоматичний стружколомник, а в кінці — фільтр. Автоматичний стружколомник плосколанцюгового типу, з одного боку встановлений насос охолодження. Вихід мікросхеми підключається до центральної системи фільтрації води. Охолоджуюча рідина надходить в ежектор стружки. Підйомний насос ежектора стружки подає охолоджуючу рідину в центральну систему фільтрації води. Охолоджуючий насос високого тиску забезпечує циркуляцію відфільтрованої охолоджуючої рідини для різання та охолодження. І він оснащений візком для транспортування стружки, який дуже зручний для транспортування залізної стружки. Це обладнання оснащене внутрішньою та зовнішньою системою охолодження куттерів. Під час свердління на високій швидкості різці охолоджуються внутрішньою водою та зовні під час легкого фрезерування.

Сигналізація про низький рівень води

1) Коли охолоджуюча рідина у фільтрі досягає середнього рівня рідини, система автоматично підключає двигун для запуску, і охолоджуюча рідина в стружколачальнику автоматично надходить у фільтр. При досягненні високого рівня рідини двигун автоматично припиняє роботу.

2) Коли рівень охолоджуючої рідини у фільтрі низький, система автоматично сповістить датчик рівня рідини про тривогу, шпиндель автоматично втягне інструмент, і машина призупинить роботу.

9)Центральна система фільтрації випуску:

Машина стандартно оснащена центральною системою фільтрації води, яка може ефективно фільтрувати домішки в охолоджувальній рідині. Внутрішня система розбризкування води може запобігти заплутуванню залізних штифтів на інструменті під час обробки, зменшуючи знос інструменту, подовжуючи термін служби інструменту, покращуючи обробку поверхні заготовки. Штифт виходу води під високим тиском на кінчику леза може добре захистити поверхню заготовки, захистити високошвидкісне обертове з’єднання, запобігти блокуванню домішками поворотного з’єднання та покращити загальну якість заготовки та ефективність роботи.

10)Кульковий гвинт і вбудоване сидіння двигуна:

Основа двигуна - це продукт високої концентричності, що з'єднує кульковий гвинт і двигун. Радіально-упорний спарений підшипник (клас точності C5) інтегрований для підвищення точності та забезпечення нульового осьового зазору кулькової гвинти під час руху двигуна вперед і назад. Особливо підходить для високошвидкісного обладнання.

Точність складання: кулькова гвинта і двигун встановлені в одне ціле через основу двигуна. Зменшіть похибку концентричності валу двигуна та кулькового гвинта, контролюйте її на плюс або мінус 0,01 мм, а перпендикулярність торця становить 0,01.

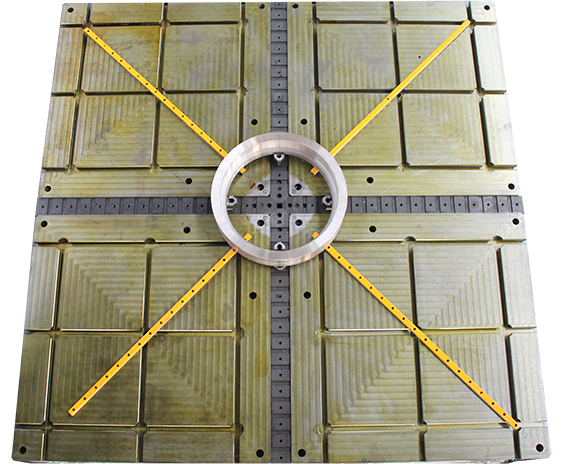

11)Самоцентруючий стіл з чотирма лапками(необов'язково)

Робочий стіл самоцентрувального обладнання оснащений чотирикулачковим гідравлічним самоцентруючим патроном. Заготовку можна централізувати автоматично в одному затискачі без патрулювання кожної заготовки для пошуку центру. Затискач швидкий і зручний.

Вирішіть проблему, коли заготовка з індексуючим колом діаметром менше 1600 мм затискається шляхом натискання пластини після подачі, а потім пошуку центру, що займає менше часу та займає більше часу затиску, ніж час обробки.

Самоцентруючий патрон із чотирма кулачками незалежної розробки з великим ходом кулачок ускладнює торкання деталі губкою під час затискання. Використовується смугова конструкція з накладкою. Це вирішує ситуацію, коли гідравлічні або пневматичні губки мають невеликий хід на ринку, і великі заготовки будуть впливати на губки під час підйому, спричиняючи пошкодження патронів.

Чотири губки на робочому столі мають розбірний тип, а видалення заднього робочого столу є звичайною платформою з власним T-подібним пазом. Це розширює діапазон застосування інших заготовок, окрім кільця.

Специфікаціяn

| Модель | БОСМ-ДТ1010 | БОСМ-ДТ2010 | БОСМ-ДТ2016 | БОСМ-DT2525 | |

| Робочий розмір | Довжина*Ширина (мм) | 1000x1000 | 2000x1000 | 2000x1600 | 2500x2500 |

| Вертикальна свердлильна головка | Конус шпинделя | BT40/ BT50 | BT40/ BT50 | BT40/ BT50 | BT40/ BT50 |

| Діаметр свердління (мм) | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | |

| Діаметр нарізки (мм) | М24 / М36 | М24 / М36 | М24 / М36 | М24 / М36 | |

| Швидкість шпинделя (об/хв) | 30~3000 | 30~3000 | 30~3000 | 30~3000 | |

| Потужність шпинделя (кВт) | 15/22 | 15/22 | 15/22 | 15/22 | |

| Відстань від нижнього кінця шпинделя до робочої поверхні (мм) | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | |

| Повторіть точність позиціонування(X/Y/Z) | X/Y/Z | ±0,01/1000 мм | ±0,01/1000 мм | ±0,01/1000 мм | ±0,01/1000 мм |

| Вага брутто (Т) | 8.5 | 11 | 13.5 | 16.5 | |

| Інструмент журналу | Лінійний інструментальний журнал | ||||

Перевірка якості

Кожна машина Bosman відкалібрована за допомогою лазерного інтерферометра від британської компанії RENISHAW, який точно перевіряє та компенсує помилки кроку, люфт, точність позиціонування та повторювану точність позиціонування, щоб забезпечити динамічну, статичну стабільність і точність обробки. . Випробування кулькової штанги Кожна машина використовує тестер кулькової штанги від британської компанії RENISHAW для корекції справжньої точності кола та геометричної точності верстата, а також одночасно виконує експерименти з круговим різанням, щоб забезпечити точність 3D-обробки машини та точність кола.

До та після обслуговування

1) Перед обслуговуванням

Вивчаючи запити та необхідну інформацію від клієнтів, а потім надсилаючи відгуки нашим інженерам, команда Bossman Technical відповідає за технічну комунікацію з клієнтами та розробку рішень, допомагаючи клієнтам у виборі відповідного рішення для обробки та відповідних машин.

2) Після обслуговування

A. Машина з однорічною гарантією та оплачується довічне обслуговування.

B. Протягом річного гарантійного періоду після того, як машина прибула в порт призначення, BOSSMAN надасть безкоштовні та своєчасні послуги з технічного обслуговування для різних нетехногенних несправностей машини та своєчасно замінить усі види нетехногенних пошкоджень деталей безкоштовно платний . Несправності, що виникли поза гарантійним терміном, повинні бути усунені за відповідну плату.

C. Технічна підтримка протягом 24 годин онлайн, TM, Skype, електронна пошта, своєчасне вирішення відповідних питань. якщо це неможливо вирішити, BOSSMAN негайно організує прибуття інженера післяпродажного обслуговування на місце для ремонту, покупець повинен оплатити VISA, авіаквитки та проживання.

Сайт компанії